一种装配式无砟轨道结构的制作方法

1.本实用新型属于无砟轨道技术领域,更具体地,涉及一种装配式无砟轨道结构。

背景技术:

2.轨道结构是轨道交通中直接承载车辆荷载并保持车辆平顺运行的关键结构,在整个轮轨系统中起到承上启下的作用。轨道结构一般由钢轨、扣件、轨枕、道床及下部支撑层等组成。轨道系统按照道床的形式分为有砟轨道及无砟轨道两种类型,有砟轨道的道床由道砟构建,而无砟轨道的道床则是由钢筋混凝土结构构建。无砟轨道与有砟轨道相比较,具有整体性更好、稳定性好、轨道集合保持性好、养护维修工作量少等明显的优势。

3.相关技术中,为了实现对配式无砟轨道结构中轨道板的支撑和调节,通常会在轨道板和轨道下部基础之间现浇混凝土垫层,现浇的混凝土垫层虽然在竖直方向上使得轨道板和轨道下部基础紧贴,但是无法实现三者稳定装配,导致配式无砟轨道结构存在相对移动的安全隐患。

技术实现要素:

4.针对现有技术的以上缺陷或改进需求,本实用新型提供了一种装配式无砟轨道结构,其目的在于可以实现轨道板、混凝土垫层和轨道下部基础之间的稳定装配,避免配式无砟轨道结构存在安全隐患。

5.本实用新型提供了一种装配式无砟轨道结构,所述装配式无砟轨道结构包括从上至下依次布置的两根钢轨、多个轨道板、多个混凝土垫层和轨道下部基础;

6.两根所述钢轨和所述轨道板通过多个扣件连接,多个所述轨道板之间和多个所述混凝土垫层之间均沿所述钢轨的延伸方向间隔布置,多个所述轨道板和多个所述混凝土垫层一一对应,各所述轨道板的外边缘具有第一凸起,各所述混凝土垫层的外边缘具有凸出布置的第二凸起,所述第二凸起的一侧具有凹槽,各所述第一凸起插装在相对应的所述凹槽中,所述轨道下部基础上插装有多根用于连接各所述第二凸起的连接钢筋。

7.可选地,各所述混凝土垫层的外边缘具有多个凸出布置的第三凸起,多个所述第三凸起沿所述混凝土垫层的外边缘周向间隔布置,相对应的所述轨道板插装在多个所述第三凸起围设形成的装配空间中。

8.可选地,各所述第二凸起和各所述第三凸起朝向所述轨道板的一侧均具有弹性缓冲垫层,各所述弹性缓冲垫层夹装在所述第二凸起和所述轨道板之间、或者所述第三凸起和所述轨道板之间。

9.可选地,各所述第一凸起中插装有接头,多个导轨支架和多个所述接头一一对应,各所述导轨支架安装在相对应的所述接头上。

10.可选地,各所述轨道板上具有多个间隔布置的承轨台,多个所述承轨台和多个所述扣件一一对应,各所述扣件位于相对应的所述承轨台上。

11.可选地,各所述轨道板中均具有多个减重孔,各所述减重孔均位于两根所述钢轨

之间。

12.可选地,各所述减重孔中插装有盖板,且各所述盖板的顶面和相对应的所述轨道板的顶面共面。

13.可选地,各所述混凝土垫层包括两个垫层本体,两个所述垫层本体之间共面且间隔布置,以形成排水通道。

14.可选地,所述装配式无砟轨道结构还包括多个接地端子,各所述接地端子的一端连接一个所述轨道板,各所述接地端子的另一端连接相邻的一个所述轨道板。

15.可选地,各所述轨道板和相对应的所述第一凸起、各所述混凝土垫层和相对应的所述第二凸起均通过混凝土浇筑一体成型。

16.本实用新型实施例提供的技术方案带来的有益效果是:

17.对于本实用新型实施例的提供的一种装配式无砟轨道结构,由于各轨道板的上具有第一凸起,各混凝土垫层上具有第二凸起,第二凸起的一侧具有凹槽,各第一凸起插装在相对应的凹槽中,从而实现第一凸起和第二凸起的装配,可以实现轨道板和混凝土垫层之间的稳定装配,能够有效传递横纵向力。

18.进一步地,轨道下部基础上插装有多根用于连接各第二凸起的连接钢筋,从而通过连接钢筋实现第二凸起和轨道下部基础之间的稳定连接,进而实现轨道下部基础和混凝土垫层之间的稳定装配,这样也就可以最终实现轨道板、混凝土垫层和轨道下部基础之间的稳定装配,便于装配式无砟轨道结构中受力的传递。

19.也就是说,本实用新型实施例提供的一种装配式无砟轨道结构,可以实现轨道板、混凝土垫层和轨道下部基础之间的稳定装配,避免配式无砟轨道结构存在安全隐患。

附图说明

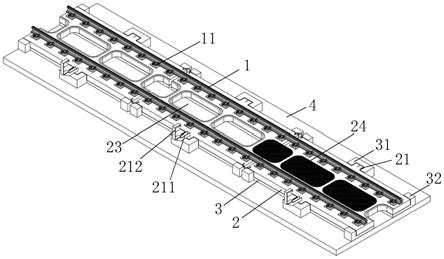

20.图1是本实用新型实施例提供的一种装配式无砟轨道结构的结构示意图;

21.图2是本实用新型实施例提供的一种装配式无砟轨道结构的爆炸示意图;

22.图3是图1的局部放大图;

23.图4是本实用新型实施例提供的垫层本体的结构示意图。

24.图中各符号表示含义如下:

25.1、钢轨;11、扣件;2、轨道板;21、第一凸起;211、接头;212、导轨支架;22、承轨台;23、减重孔;24、盖板;3、混凝土垫层;31、第二凸起; 32、第三凸起;33、弹性缓冲垫层;34、垫层本体;4、轨道下部基础;41、连接钢筋;5、接地端子。

具体实施方式

26.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。此外,下面所描述的本实用新型各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

27.图1是本实用新型实施例提供的一种装配式无砟轨道结构的结构示意图,图2是本实用新型实施例提供的一种装配式无砟轨道结构的爆炸示意图,结合图1和图2所示,装配式无砟轨道结构包括从上至下依次布置的两根钢轨1、多个轨道板2、多个混凝土垫层3和轨

道下部基础4。

28.两根钢轨1和轨道板2通过多个扣件11连接,多个轨道板2之间和多个混凝土垫层3之间均沿钢轨1的延伸方向间隔布置,多个轨道板2和多个混凝土垫层3一一对应,各轨道板2的外边缘具有第一凸起21,各混凝土垫层3的外边缘具有凸出布置的第二凸起31,第二凸起31的一侧具有凹槽,各第一凸起 21插装在相对应的凹槽中,轨道下部基础4上插装有多根用于连接各第二凸起 31的连接钢筋41。

29.对于本实用新型实施例的提供的一种装配式无砟轨道结构,由于各轨道板 2的上具有第一凸起21,各混凝土垫层3上具有第二凸起31,第二凸起31的一侧具有凹槽,各第一凸起21插装在相对应的凹槽中,从而实现第一凸起21 和第二凸起31的装配,可以实现轨道板2和混凝土垫层3之间的稳定装配,能够有效传递横纵向力。

30.进一步地,轨道下部基础4上插装有多根用于连接各第二凸起31的连接钢筋41,从而通过连接钢筋41实现第二凸起31和轨道下部基础4之间的稳定连接,进而实现轨道下部基础4和混凝土垫层3之间的稳定装配,这样也就可以最终实现轨道板2、混凝土垫层3和轨道下部基础4之间的稳定装配,便于装配式无砟轨道结构中受力的传递。

31.也就是说,本实用新型实施例提供的一种装配式无砟轨道结构,可以实现轨道板2、混凝土垫层3和轨道下部基础4之间的稳定装配,避免配式无砟轨道结构存在安全隐患。

32.示例性地,轨道板2长为4660mm,宽为2300mm,高为200mm。第一凸起21 的长为335mm,宽为200mm,高为200mm。

33.在本实施例中,各轨道板2和相对应的第一凸起21、各混凝土垫层3和相对应的第二凸起31(以及后文的第三凸起32)均通过混凝土浇筑一体成型(配有钢筋),从而增大连接强度。

34.示例性地,轨道板2和第一凸起21在施工前提前浇筑,而混凝土垫层3 和第二凸起31则是现场浇筑,对轨道板2起到支撑和找平的作用。混凝土等级为c40。

35.为了便于拆装维护轨道板2,可以在轨道板2的底面粘贴隔离层,与下方的混凝土垫层3实现分离。

36.继续参见图2,各混凝土垫层3的外边缘具有多个凸出布置的第三凸起32,多个第三凸起32沿混凝土垫层3的外边缘周向间隔布置,相对应的轨道板2 插装在多个第三凸起32围设形成的装配空间中。

37.在上述实施方式中,第三凸起32同样可以实现对轨道板2的限位,不仅能实现混凝土垫层3和轨道板2之间的稳定装配,还能避免轨道板2绕第一凸起 21转动,对混轨道板2具有横向限位的作用。

38.示例性地,各第二凸起31和各第三凸起32朝向轨道板2的一侧均具有弹性缓冲垫层33,各弹性缓冲垫层33夹装在第二凸起31和轨道板2之间、或者第三凸起32和轨道板2之间。

39.在上述实施方式中,弹性缓冲垫层33不仅对轨道板2起到缓冲隔离的作用,还能保护第二凸起31和第三凸起32。

40.示例性地,弹性缓冲垫层33的厚度可以为10mm。第三凸起32的长为300mm,宽为200mm,高为300mm。

41.在本实施例中,各第一凸起21中插装有接头211,多个导轨支架212和多个接头211

一一对应,各导轨支架212安装在相对应的接头211上,从而实现导轨支架212的安装,以向列车供电。

42.示例性地,各轨道板2上具有多个间隔布置的承轨台22,多个承轨台22 和多个扣件11一一对应,各扣件11位于相对应的承轨台22上,承轨台22对钢轨1起到支撑的作用,避免直流电泄漏和电化学腐蚀。

43.为了降低轨道板2的自重,各轨道板2中均具有多个减重孔23,各减重孔 23均位于两根钢轨1之间。

44.示例性地,减重孔23的长为1590mm,宽为800mm,四角倒角半径为200mm。

45.另外,各减重孔23中插装有盖板24,且各盖板24的顶面和相对应的轨道板2的顶面共面,通过盖板24可以实现对减重孔23的填充,便于人员行走。

46.示例性地,装配式无砟轨道结构还包括多个接地端子5(见图3),各接地端子5的一端连接一个轨道板2,各接地端子5的另一端连接相邻的一个轨道板2,从而实现接地。

47.图4是本实用新型实施例提供的垫层本体的结构示意图,结合图2和图4 各混凝土垫层3包括两个垫层本体34,两个垫层本体34之间共面且间隔布置,以形成排水通道,从而实现纵向排水。

48.另外,由于相邻两个轨道板2之间间隔布置(间隔为100mm),从而可以实现横向排水。

49.示例性地,第二凸起31和第三凸起32均位于垫层本体34的外边缘。各垫层本体34长为4660mm,宽为750mm,高为100mm。

50.本领域的技术人员容易理解,以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1