一种低净空高压线下预制箱梁架设施工方法与流程

本发明属于桥梁预制箱梁架设,尤其是涉及一种低净空高压线下预制箱梁架设施工方法。

背景技术:

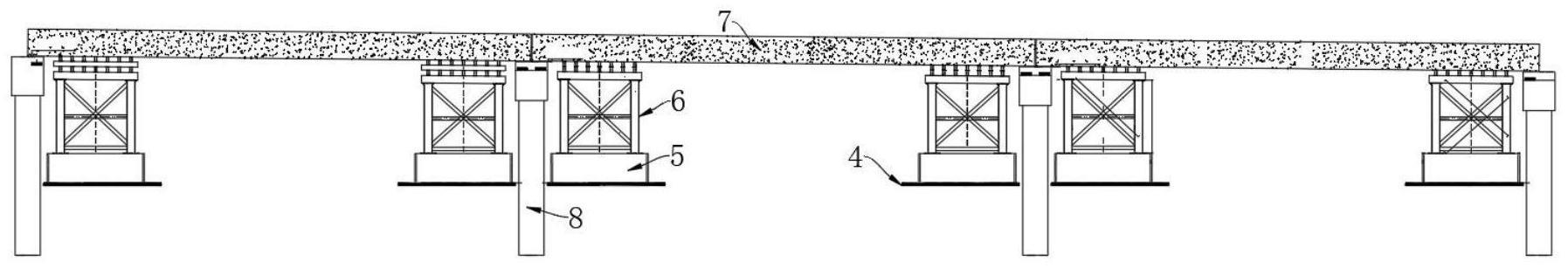

1、高架桥的桥梁上部结构设计为预制小箱梁,在下部结构桩基、墩柱、盖梁施工完成后,将预制小箱梁架设至盖梁上的支座上,即可完成桥梁主体结构施工。

2、目前,国内外预制小箱梁的架设施工技术已经非常成熟,在预制完成并运输至待架设部位后,一般采用架桥机、汽车吊抬吊、跨墩龙门吊抬吊安装等多种从高处架设然后落梁的高位架设方法,但是高架桥的跨度较大,常会发生桥面正上方有220kva高压线跨过,高压线的净空高度约11m左右,非常有限,设计时仅考虑了通车后的行车净空满足220kva高压线的安全距离,因此此类高压线一般不会被纳入建设单位拆迁改移范围,但是在预制小箱梁架设施工阶段,无论是架桥机、汽车吊还是跨墩龙门吊等架梁设备的操作高度净空一般最小要求为8m及以上,高压线的安全净空距离最小为6m,所以只有在高压线距离待架设预制箱梁顶的距离大于14m时,才可以在不停电、不顶升或不改迁220kva高压线的情况下采用常规的架梁设备及方式进行正常架设;

3、此种情况下,施工单位一是向电力单位申请断电后架设预制小箱梁,架设完成后恢复供电;二是向电力电位申请将高压线塔加高后顶升高压线,从而使得安全净空加大;三是向电力电位申请将高压线迁移改线,从而满足施工架设需求;无论是采用哪种方式,都将需要向电力电位支付高额的停电损失费用、加高线塔顶升高压线费用、迁移高压线塔重新布置高压线费用等,对施工成本造成大幅度增加,同时高压线一般均为主供电线路,关乎民生,申请停电、顶升或改迁高压线将对地方居民和企业造成重大影响,其周期一般较长,最终会对施工工期造成大幅度延长,为此,我们提出一种低净空高压线下预制箱梁架设施工方法来解决上述问题。

技术实现思路

1、本发明的目的是针对上述问题,提供一种低净空高压线下预制箱梁架设施工方法。

2、为达到上述目的,本发明采用了下列技术方案:一种低净空高压线下预制箱梁架设施工方法,包括如下步骤:

3、s1、地面处理:

4、对桥梁运输和架梁设备行走便道进行地基加强处理和硬化;

5、s2、架梁设备组装:

6、在便道上拼装车板可升降、具有360度旋转行走功能的4台特制的4轴线动力spmt模块运输车,作为架梁车组;

7、s3、预制钢管支撑架:

8、按照桥梁高度和模块运输车可升降高度制作高度合适的钢管支撑架,并将预制完成的钢管支撑架安装于s2步骤中的架梁车组上;

9、s4、箱梁放置:

10、采用运梁车将预制箱梁从预制梁场运输到施工现场附近,然后在桥下采用2台汽车吊将待架设的预制箱梁吊放到s3步骤中的架梁车组上的钢管支撑架上;

11、s5、移动箱梁:

12、先通过spmt模块运输车的360度旋转行走功能将架梁车组、钢管支撑架、待架预制箱梁整体顺着便道行走至待架设的桥墩位置后,再横向移动到待架预制箱梁的设计位置;

13、s6、落梁安装:

14、通过spmt模块运输车的车板可升降功能,整体将钢管支撑架、预制箱梁下降到待架设的桥墩支座上,完成落梁。

15、优选的,所述s1步骤中,需要根据现场路基实际情况进行少量清淤后换填0~4ocm的宕渣处理,处理完成后用20t振动压路机碾压密实,上面再铺筑一层不低于15cm厚的5%水泥稳定碎石路面,且道路顶面设计标高为4.3士0.01m,并在道路两侧需做好临时排水设施,处理后的便道基础承载力应不小于150kpa。

16、优选的,所述s2步骤中的架梁车组包括四个spmt模块运输车体,同侧两个所述spmt模块运输车体之间均共同固定连接有两个连接箱,相邻两个所述spmt模块运输车体之间均共同固定连接有连接梁。

17、优选的,所述s4步骤中,将预制箱梁放置在架梁车组上的钢管支撑架上后,需要通过架梁车组的升高功能将预制箱梁升高,使预制箱梁的底部待架设预制箱梁支座的最高点200mm左右,且在所述预制箱梁的装车区域,需要处于高压线的危险范围外才能进行装车,同时需要在施工现场树立警示标记。

18、优选的,所述s6步骤中,在完成落梁后,需要检查验收预制箱梁的高程、平面位置无偏差后,才能通过架梁车组的360度旋转行走功能将架梁车组、钢管支撑架整体横向移出至便道上。

19、优选的,所述s5步骤中,在移动所述架梁车组前,需要检查并确认一切无误后,由指挥人员发出动作指令,顶升spmt模块运输车体调整支承点的压力及车板高度,保证spmt模块运输车体的4点压力值不超过250bar,差值不大于8%,spmt模块运输车体的车板正常运输高度为1500mm后,才能控制spmt模块运输车体的移动,且运输过程中需要监护spmt模块运输车体车板货台的水平度,发现倾斜及时调整,保证运输车货台的水平度处于合理范围内。

20、与现有的技术相比,一种低净空高压线下预制箱梁架设施工方法的优点在于:

21、1、通过设置的s1步骤至s6步骤,通过在高压线范围外将预制箱梁放在可升降、具有360度旋转行走功能的4台特制的4轴线动力spmt模块运输车上,然后通过运输落梁即可完成安装,整个过程无需停电、顶升或改迁高压,可以完成低净空高压线下的预制箱梁低位架设施工,避免了采用传统从高处架设然后高处落梁的高位架设方法时,减少施工成本,缩短工期,也无需采用架桥机、汽车吊、跨墩龙门吊等大型架梁设备,降低了设备安装和拆除的安全风险,模块运输车可通过租赁形式获取,采用的支撑架可采用钢管型钢后场加工后现场整体安装,均可实现重复周转利用,整个施工方法施工流程简单、明确,作业工序简单,容易实现标准化、流程化作业,机械化作业程度高,无需投入大量劳动力,作业人员劳动强度低,工效高。

22、2、通过设置的连接箱和连接梁,可以提高四个spmt模块运输车体之间的连接整体性,从而可以确保架梁车组的同步性,利于控制预制箱梁的稳定运输安装。

技术特征:

1.一种低净空高压线下预制箱梁架设施工方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的一种低净空高压线下预制箱梁架设施工方法,其特征在于,所述s1步骤中,需要根据现场路基实际情况进行少量清淤后换填0~4ocm的宕渣处理,处理完成后用20t振动压路机碾压密实,上面再铺筑一层不低于15cm厚的5%水泥稳定碎石路面,且道路顶面设计标高为4.3士0.01m,并在道路两侧需做好临时排水设施,处理后的便道基础承载力应不小于150kpa。

3.根据权利要求1所述的一种低净空高压线下预制箱梁架设施工方法,其特征在于,所述s2步骤中的架梁车组包括四个spmt模块运输车体,同侧两个所述spmt模块运输车体之间均共同固定连接有两个连接箱,相邻两个所述spmt模块运输车体之间均共同固定连接有连接梁。

4.根据权利要求1所述的一种低净空高压线下预制箱梁架设施工方法,其特征在于,所述s4步骤中,将预制箱梁放置在架梁车组上的钢管支撑架上后,需要通过架梁车组的升高功能将预制箱梁升高,使预制箱梁的底部待架设预制箱梁支座的最高点200mm左右,且在所述预制箱梁的装车区域,需要处于高压线的危险范围外才能进行装车,同时需要在施工现场树立警示标记。

5.根据权利要求1所述的一种低净空高压线下预制箱梁架设施工方法,其特征在于,所述s6步骤中,在完成落梁后,需要检查验收预制箱梁的高程、平面位置无偏差后,才能通过架梁车组的360度旋转行走功能将架梁车组、钢管支撑架整体横向移出至便道上。

6.根据权利要求1所述的一种低净空高压线下预制箱梁架设施工方法,其特征在于,所述s5步骤中,在移动所述架梁车组前,需要检查并确认一切无误后,由指挥人员发出动作指令,顶升spmt模块运输车体调整支承点的压力及车板高度,保证spmt模块运输车体的4点压力值不超过250bar,差值不大于8%,spmt模块运输车体的车板正常运输高度为1500mm后,才能控制spmt模块运输车体的移动,且运输过程中需要监护spmt模块运输车体车板货台的水平度,发现倾斜及时调整,保证运输车货台的水平度处于合理范围内。

技术总结

本发明属于桥梁预制箱梁架设技术领域,尤其是涉及一种低净空高压线下预制箱梁架设施工方法,包括S1、地面处理;S2、架梁设备组装;S3、预制钢管支撑架;S4、箱梁放置;S5、移动箱梁;S6、落梁安装。本发明可以完成低净空高压线下的预制箱梁低位架设施工,避免了采用传统从高处架设然后高处落梁的高位架设方法时,减少施工成本,缩短工期,降低了设备安装和拆除的安全风险,整个施工方法施工流程简单、明确,作业工序简单,容易实现标准化、流程化作业,机械化作业程度高,无需投入大量劳动力,作业人员劳动强度低,工效高,同时,整体的同步性高,稳定好。

技术研发人员:张齐东,刘军宏,曹鹏,齐新权,陈双宏,白丽锋,杜伟强

受保护的技术使用者:中交二公局第五工程有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!