一种钢简支梁桥预制模块化桥面连续装置及墩顶无缝化施工方法

本发明涉及钢简支梁桥墩顶无缝化领域,更确切地说,它涉及一种钢简支梁桥预制模块化桥面连续装置及墩顶无缝化施工方法。

背景技术:

1、桥梁,一般指架设在江河湖海上,使车辆行人等能顺利通行的构筑物。现有的桥梁中,中小跨径的简支梁桥居多,但是传统的简支桥梁桥由于有伸缩缝的存在,容易产生桥头跳车、频繁维修、渗水漏水等问题。简支梁桥面连续结构不仅受力简单施工容易,又能提高行车的舒适性,所以极大的契合了桥梁发展及社会发展的需要,所以桥面连续结构技术不断进步并迅速发展。但此类技术仍需继续发展,特别是对于钢结构桥梁设置桥面连续装置,这类桥面连续装置除了需要解决桥面板易疲劳开裂、沥青铺装层频繁破损等难题外,仍需要研究能预防由主梁转动而导致梁缝处混凝土开裂且能预制并现场拼装达到缩短工期目的的装置。从经济实用角度出发,此类装置既安装简单、并且能提前预制现场拼装而保证质量安全可靠。

2、但是,普通的桥面连续装置存在以下三个技术问题:

3、1、普通的桥面连续装置容易发生构造破坏,钢桥桥面连续构造受力复杂,在主梁承受弯矩而发生梁端上翘转动时,梁缝处桥面连续上部混凝土受拉发生开裂,下部混凝土受到主梁挤压,导致混凝土开裂甚至出现混凝土脱落,严重影响行车安全。

4、2、普通的桥面连续装置若梁缝处发生混凝土开裂,难以处理,拆除后现场重新施工工期长,维修费用高,且维修封道时间长,交通受到巨大影响。

5、3、普通的桥面连续装置需要现场施工,容易因施工不佳和材料耐久性差等原因导致破损,影响行车舒适性,并导致雨水侵蚀桥墩,影响下部结构的耐久性,提高养护成本。并且普通的桥面连续在横向拼接上存在问题,如桥梁主梁存在铰缝,此处桥面连续容易发生受剪破坏,进而成为桥面结构的薄弱部位。

技术实现思路

1、本发明的目的是克服现有技术中的不足,提供了一种钢简支梁桥预制模块化桥面连续装置及墩顶无缝化施工方法。

2、第一方面,提供了一种钢简支梁桥预制模块化桥面连续装置,包括:

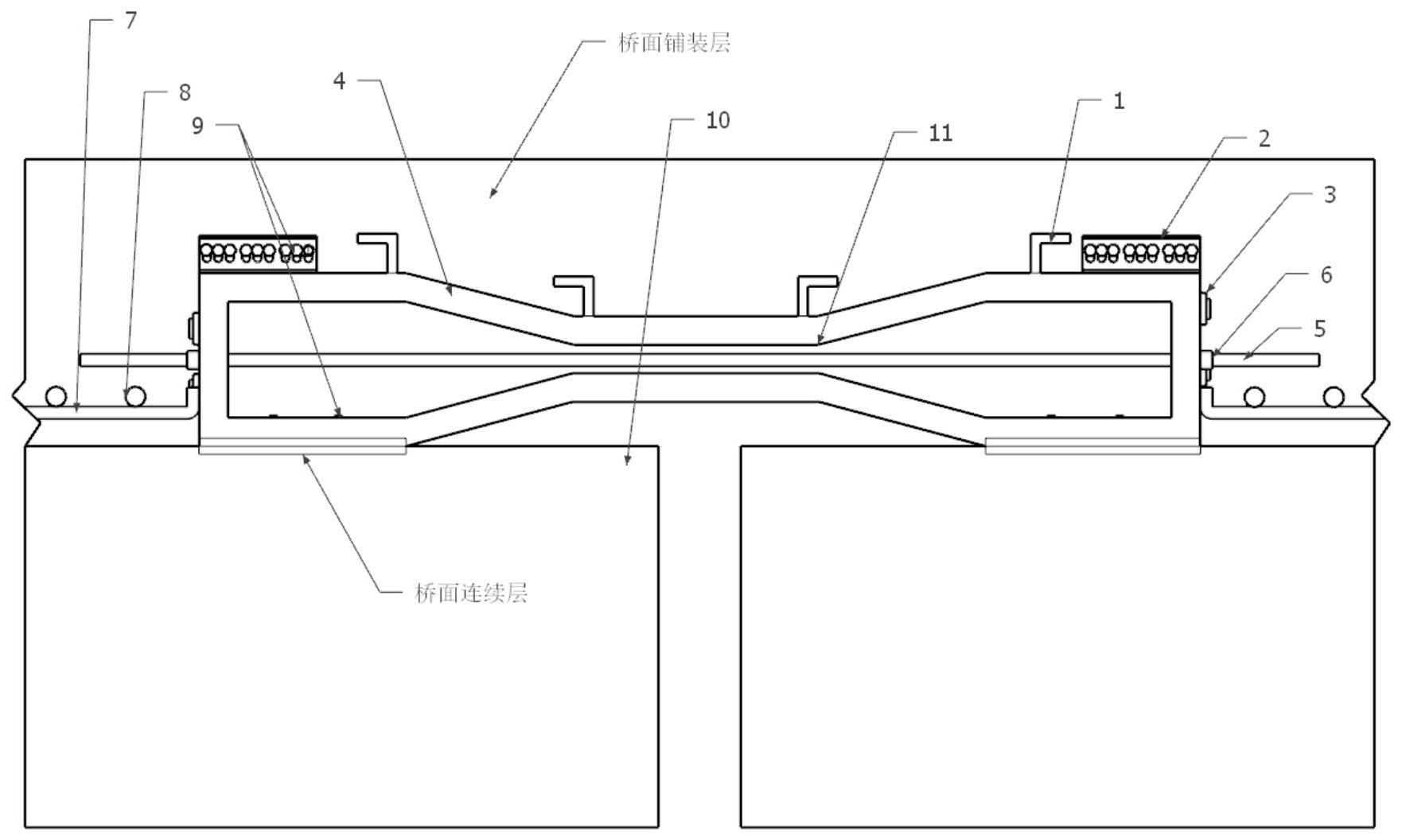

3、l型肋、顶面连接钢板、侧面连接钢板、双拱钢管、预应力筋、锚具、连接钢筋、构造钢筋和六角螺栓;

4、其中,所述双拱钢管为矩形钢管经冷折加工,将中部挤压形成的;所述预应力筋每隔一段距离在双拱钢管水平两侧之间张拉预应力后用锚具锚固;所述双拱钢管的上表面处焊接有四条l型肋;所述双拱钢管的前后两端焊接有顶面连接钢板并在侧面焊接有连接钢筋;所述双拱钢管置于主梁上表面的水泥砂浆找平层上,横向通过顶面连接钢板、侧面连接钢板与六角螺栓拼接;双拱钢管底面两端每隔一段距离预留共四个腰形孔洞,所述腰形孔洞与主梁所预留的孔洞重合,并用六角螺栓连接;连接钢筋与构造钢筋搭接,双拱钢管内部空间填充有防水泡沫材料。

5、作为优选,所述l型肋应用角焊焊接在双拱钢管的上表面处,所述l型肋对称布置,并在l型肋侧面冲孔。

6、作为优选,所述顶面连接钢板和侧面连接钢板都具有腰形孔洞配合六角螺栓连接。

7、作为优选,所述双拱钢管上部为反拱,下部为正拱。

8、作为优选,所述双拱钢管的拱形弯折角度按照二次抛物线来确定。

9、作为优选,所述双拱钢管的屈服强度大于顶面连接钢板和侧面连接钢板的屈服强度。

10、作为优选,所述预应力筋包括钢丝、钢绞线和钢筋。

11、作为优选,所述双拱钢管两端和主梁上预留的腰形孔洞长度均为六角螺栓直径的两倍,且六角螺栓布置于孔洞中间位置。

12、作为优选,主梁的水泥砂浆找平层上涂有厚环氧树脂胶并在其上方铺设有油毛毡。

13、第二方面,提供了一种如第一方面所述的钢简支梁桥预制模块化桥面连续装置的施工方法,包括:

14、步骤1、先在工厂内将矩形钢管经冷折加工为双拱钢管;

15、步骤2、将l型肋焊接在双拱钢管的顶面,并将顶面连接钢板也焊接在双拱钢管的顶面两端;

16、步骤3、将预应力筋张拉后用锚具锚固在双拱钢管的两侧,将连接钢筋也焊接在双拱钢管的两个侧面上;在双拱钢管的侧面的两端预留腰形孔洞,在双拱钢管的底面也预留好腰形孔洞,形成一个双拱钢管的预制模块,并提前预制好侧面连接钢板;

17、步骤4、将一个双拱钢管预制模块置于主梁的水泥砂浆找平层上,使其预留的腰形孔洞,与主梁上的预留腰形孔洞对齐,并用六角螺栓连接;

18、步骤5、以第一个双拱钢管预制模块定位,进行定线,将其余的双拱钢管预制模块依次与前一个模块横向对齐,对齐顶面连接钢板的腰形孔洞,用六角螺栓连接,再将双拱钢管预制模块底面预留的腰形孔洞与主梁上的预留腰形孔洞对齐,用六角螺栓连接;

19、步骤6、将连接钢筋与原有钢筋搭接固定,在双拱钢管内部填充防水泡沫材料,最后浇筑混凝土铺装层。

20、本发明的有益效果是:

21、1.从本发明的构造特点角度来说,在梁缝处采用双拱结构,在主梁上部受拉变形时双拱构造能更好的使双拱钢管上部受压,并且由于桥面连续层的作用与连接钢筋的传力作用,主梁上部对双拱钢管的影响,不会通过接触面直接传力,而会通过连接钢筋传力,间接作用在双拱钢管上,使混凝土间接受力,由此减少了混凝土的开裂,并且由于下拱腾出了空间,更能减小主梁由于受到弯矩作用而发生转动而导致混凝土被挤压破坏,并且双拱结构的安全系数较单拱结构大大增加,更能抵抗由温度应力带来的变形影响。

22、2.从本发明的旧桥改造的角度来说,在施工过程中,只需拆除原装置并对两侧连接钢筋进行一定长度的连接,即可安装此装置,该装置可通过工厂加工生产形成预制模块,施工时只需进行六角螺栓和连接钢筋的机械连接即可完成施工,极大的减少了施工时间,减少了封道时间,尽可能的减少对交通的影响。

23、3.从本发明在新桥施工的角度来说,预制能节省现场施工的时间,避免因环境天气因素而导致施工质量下降,且能提前检测装置质量是否过关,例如混凝土养护质量、钢结构部分的焊接质量、防腐涂料的涂刷质量、设计尺寸的精度质量等,对于提升装置质量安全提供了极大的保障。

技术特征:

1.一种钢简支梁桥预制模块化桥面连续装置,其特征在于,包括:l型肋(1)、顶面连接钢板(2)、侧面连接钢板(3)、双拱钢管(4)、预应力筋(5)、锚具(6)、连接钢筋(7)、构造钢筋(8)和六角螺栓(9);

2.根据权利要求1所述的钢简支梁桥预制模块化桥面连续装置,其特征在于,所述l型肋(1)应用角焊焊接在双拱钢管(4)的上表面处,所述l型肋(1)对称布置,并在l型肋(1)侧面冲孔。

3.根据权利要求1所述的钢简支梁桥预制模块化桥面连续装置,其特征在于,所述顶面连接钢板(2)和侧面连接钢板(3)都具有腰形孔洞配合六角螺栓(9)连接。

4.根据权利要求1所述的钢简支梁桥预制模块化桥面连续装置,其特征在于,所述双拱钢管(4)上部为反拱,下部为正拱。

5.根据权利要求1所述的钢简支梁桥预制模块化桥面连续装置,其特征在于,所述双拱钢管(4)的拱形弯折角度按照二次抛物线来确定。

6.根据权利要求1所述的钢简支梁桥预制模块化桥面连续装置,其特征在于,所述双拱钢管(4)的屈服强度大于顶面连接钢板(2)和侧面连接钢板(3)的屈服强度。

7.根据权利要求1所述的钢简支梁桥预制模块化桥面连续装置,其特征在于,所述预应力筋(5)包括钢丝、钢绞线和钢筋。

8.根据权利要求1所述的钢简支梁桥预制模块化桥面连续装置,其特征在于,所述双拱钢管(4)两端和主梁上预留的腰形孔洞长度均为六角螺栓(9)直径的两倍,且六角螺栓(9)布置于孔洞中间位置。

9.根据权利要求1所述的钢简支梁桥预制模块化桥面连续装置,其特征在于,主梁(10)的水泥砂浆找平层上涂有厚环氧树脂胶并在其上方铺设有油毛毡。

10.一种如权利要求1所述的钢简支梁桥预制模块化桥面连续装置的施工方法,其特征在于,包括:

技术总结

本发明涉及一种钢简支梁桥预制模块化桥面连续装置及墩顶无缝化施工方法,包括:L型肋、顶面连接钢板、侧面连接钢板、双拱钢管、预应力筋、锚具、连接钢筋、构造钢筋和六角螺栓;预应力筋每隔一段距离在双拱钢管水平两侧之间张拉预应力后用锚具锚固;双拱钢管的前后两端焊接有顶面连接钢板并在侧面焊接有连接钢筋;双拱钢管置于主梁上表面的水泥砂浆找平层上,横向通过顶面连接钢板、侧面连接钢板与六角螺栓拼接。本发明的有益效果是:本发明在梁缝处采用双拱结构,在主梁上部受拉变形时双拱构造能更好的使双拱钢管上部受压,并且双拱结构的安全系数较单拱结构大大增加,更能抵抗由温度应力带来的变形影响。

技术研发人员:王城泉,周子健,庄一舟,谢俊,孙苗苗,吴熙

受保护的技术使用者:浙大城市学院

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!