一种悬索桥主索鞍的制作方法

本发明涉及一种悬索桥主索鞍移动技术的改进,属于桥梁领域,尤其涉及一种悬索桥主索鞍。

背景技术:

1、主索鞍的位置对悬索桥主缆的线形影响很大。由于悬索桥主缆的空缆线形与成桥线形有较大差别,因此在主索鞍安装时其在塔顶的相对位置是在空缆状态时相对于桥塔向桥塔边跨方向预偏一个设定的距离,在悬索桥主缆由空缆线形与向桥线形施工过程中,需将主索鞍向主塔中跨方向逐步顶推,改变主索鞍与主塔塔顶的相对位置来调整主塔受力以保证主塔安全。

2、主索鞍向主塔中跨方向逐步顶推是通过滑动副实现的,现有的主索鞍顶推滑动副主要采用上承板表面贴焊的不锈钢板和下承板表面粘贴聚四氟乙烯滑动板组成,由于聚四氟乙烯滑动板在挤压力和摩擦热的作用下,其表面易发生变形产生凹凸不平,导致在主索鞍安装顶推过程中,聚四氟乙烯滑动板的接触面易发生挤压剪切和破损,使主索鞍顶推滑移时的阻力急剧增加,严重时会发生索鞍顶推滑移卡阻,导致主索鞍不能顶推滑移,影响施工进度和增加施工成本。

3、申请号为cn202210900592.7,申请日为2022年7月28日的中国专利申请揭示了一种主索鞍顶推施工方法,包括以下步骤:建立包含主塔和主缆的有限元模型,根据施工操作空间、主缆抗滑移和主塔受力要求,模拟确定主索鞍顶推安装时的预偏量;根据模拟计算获得的主索鞍顶推安装时的预偏量,安装主索鞍顶推和主缆,并随桥梁的施工逐步顶推主索鞍顶推;建立包括主塔、主缆、吊索和主梁的有限元模型,模拟施工步骤,确定最后一次顶推主索鞍顶推时的工况及其对应的最后一次顶推位移量;根据模拟计算结果,在成桥前顶推主索鞍顶推到位。本发明通过改变空缆时主索鞍顶推预偏量的确定原则,降低了主索鞍顶推的偏移量,避免主索鞍顶推偏移过大造成主缆与主索鞍顶推底的构件发生空间干涉;通过提前主索鞍顶推的顶推到位时机,降低了主索鞍顶推的顶推难度,提高其作业效率,但是对比文件依旧没有解决主索鞍顶推滑移时发生卡阻的问题。

4、公开该背景技术部分的信息仅仅旨在增加对本专利申请的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现思路

1、本发明的目的是克服现有技术中存在主索鞍顶推滑移时发生卡阻的问题,提供了主索鞍顶推滑移时不容易发生卡阻的一种悬索桥主索鞍。

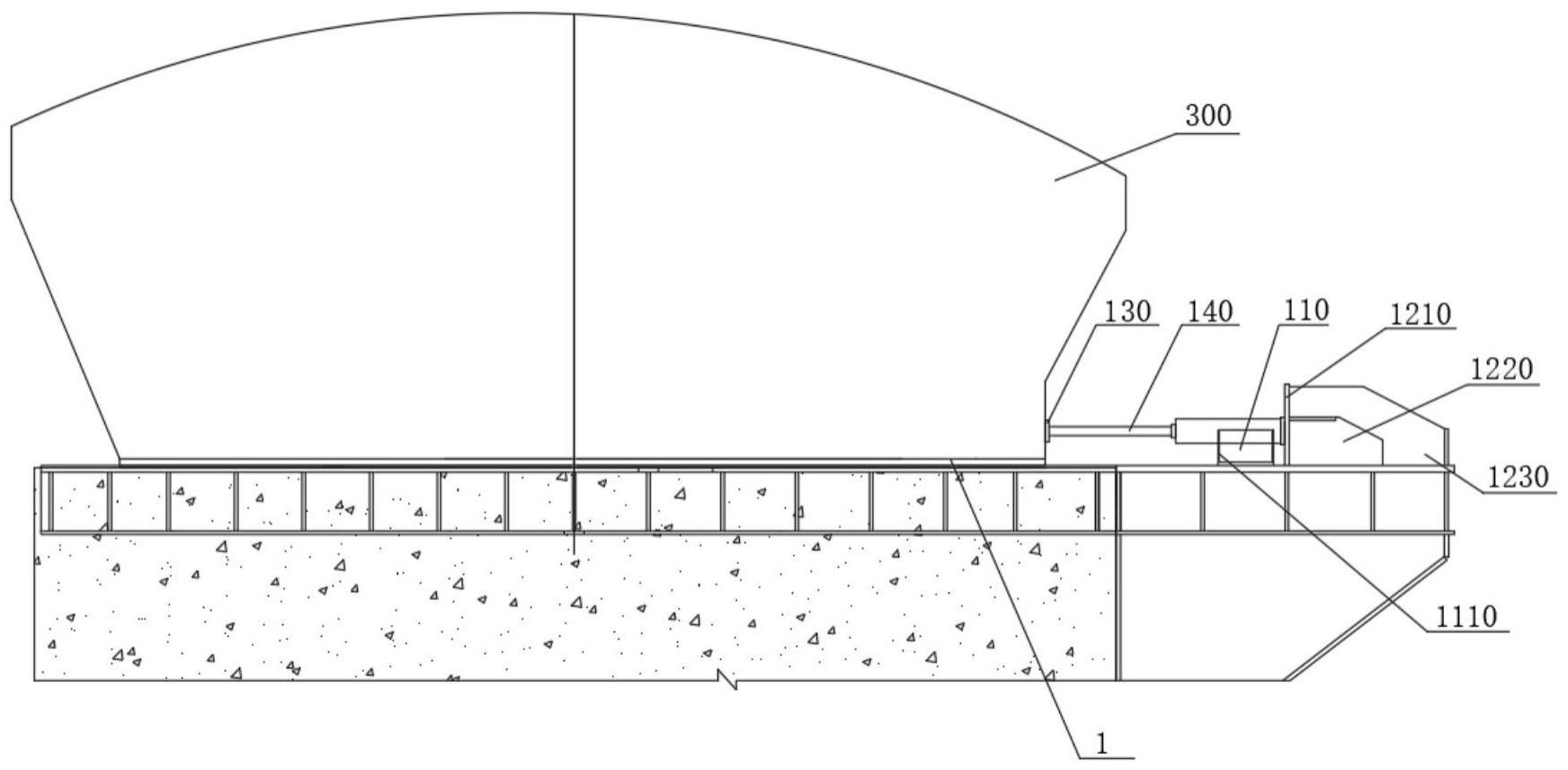

2、为实现以上目的,本发明的技术解决方案是:一种悬索桥主索鞍,所述悬索桥主索鞍包括底板、顶推装置、油膜润滑装置与主索鞍;

3、所述顶推装置、主索鞍设置在底板的顶部,油膜润滑装置通过第一注油管道与底板的一侧连接、油膜润滑装置通过第二注油管道与底板的另一侧连接,顶推装置的一端与主索鞍的一端连接;

4、所述顶推装置包括定位支座、反力架与顶推油缸,所述定位支座的底部与底板的顶部连接,定位支座的顶部安装有顶推油缸,顶推油缸的右端与反力架的左侧连接,反力架的底部与底板的顶部连接,顶推油缸的活塞端与主索鞍的一端连接。

5、所述顶推油缸的活塞端通过顶推法兰与主索鞍的一端连接。

6、所述顶推法兰通过螺纹同轴套装在顶推油缸的活塞端端部,顶推法兰与主索鞍顶推接触面端设置有挤压缓冲层。

7、所述反力架包括立板与平板,立板的左侧与顶推油缸右端连接,立板的底部与底板的顶部连接,立板的右端与平板的左侧连接,平板的底部与底板的顶部连接。

8、所述立板的右侧与加强筋板的左端连接,加强筋板的底部与底板的顶部连接,加强筋板位于平板的后侧。

9、所述定位支座的顶部平行布置的两个定位竖板,定位支座、定位竖板的顶部开设有用于定位的圆弧槽,顶推油缸安装在圆弧槽内。

10、所述底板的顶部开设多个有油膜润滑槽,所有的油膜润滑槽均平行设置;

11、所述底板的前后两侧均开设有多个注入口,底板的侧面位于注入口与油膜润滑槽之间设置有通孔,纵向的油膜润滑槽、注入口、通孔依次连通。

12、所述注入口内均插接有管路接头,第一注油管道、第二注油管道均通过管路接头与油膜润滑槽连通。

13、所述油膜润滑槽的宽度为3mm~8mm,油膜润滑槽的深度为0.3mm~0.8mm。

14、所述油膜润滑装置包括储油箱与注油泵,储油箱与注油泵连接,注油泵分别与第一注油管道、第二注油管道连接。

15、与现有技术相比,本发明的有益效果为:

16、1、本发明一种悬索桥主索鞍中,顶推装置、主索鞍设置在底板的顶部,油膜润滑装置通过第一注油管道与底板的一侧连接、油膜润滑装置通过第二注油管道与底板的另一侧连接,顶推装置的一端与主索鞍的一端连接;油膜润滑装置注入油液并形成油膜静压和增加润滑,油膜封闭空间产生巨大的静压力将主索鞍竖直向上顶起,使主索鞍对格栅支架接触面上的正压力减小,同时在油液的润滑作用下,主索鞍与格栅支架接触面的摩擦系数也随之减小,只需用较小的顶推力就可以实现主索鞍产生滑移,避免了现有主索鞍安装顶推实现过程中,使主索鞍顶推滑移时容易发生卡阻;同时降低了主索鞍顶推滑移的难度和劳动强度,提高了主索鞍顶推滑移的可靠性和效率。因此,本设计主索鞍顶推滑移时不容易发生卡阻,操作简单。

17、2、本发明一种悬索桥主索鞍中,定位支座的顶部平行布置的两个定位竖板,定位支座、定位竖板的顶部开设有用于定位的圆弧槽,顶推油缸安装在圆弧槽内,圆弧槽的圆弧半径与顶推油缸的外径相匹配,可以对顶推油缸的位置进行限定,保证起使用的安全性,平板与加强筋板的设置进一步保证了顶推油缸工作的稳定性。因此,本设计使用安全,操作稳定。

技术特征:

1.一种悬索桥主索鞍,其特征在于:所述悬索桥主索鞍包括底板(1)、顶推装置(100)、油膜润滑装置(200)与主索鞍(300);

2.根据权利要求1所述的一种悬索桥主索鞍,其特征在于:所述顶推油缸(140)的活塞端通过顶推法兰(130)与主索鞍(300)的一端连接。

3.根据权利要求1所述的一种悬索桥主索鞍,其特征在于:所述顶推法兰(130)通过螺纹同轴套装在顶推油缸(140)的活塞端端部,顶推法兰(130)与主索鞍(300)顶推接触面端设置有挤压缓冲层。

4.根据权利要求1所述的一种悬索桥主索鞍,其特征在于:所述反力架(120)包括立板(1210)与平板(1220),立板(1210)的左侧与顶推油缸(140)右端连接,立板(1210)的底部与底板(1)的顶部连接,立板(1210)的右端与平板(1220)的左侧连接,平板(1220)的底部与底板(1)的顶部连接。

5.根据权利要求4所述的一种悬索桥主索鞍,其特征在于:所述立板(1210)的右侧与加强筋板(1230)的左端连接,加强筋板(1230)的底部与底板(1)的顶部连接,加强筋板(1230)位于平板(1220)的后侧。

6.根据权利要求1所述的一种悬索桥主索鞍,其特征在于:所述定位支座(110)的顶部平行布置的两个定位竖板(1110),定位支座110)、定位竖板(1110)的顶部开设有用于定位的圆弧槽,顶推油缸(140)安装在圆弧槽内。

7.根据权利要求1所述的一种悬索桥主索鞍,其特征在于:所述底板(1)的顶部开设多个有油膜润滑槽(310),所有的油膜润滑槽(310)均平行设置;

8.根据权利要求7所述的一种悬索桥主索鞍,其特征在于:所述注入口(320)内均插接有管路接头(340),第一注油管道(230)、第二注油管道(240)均通过管路接头(340)与油膜润滑槽(310)连通。

9.根据权利要求8所述的一种悬索桥主索鞍,其特征在于:所述油膜润滑槽(310)的宽度为3mm~8mm,油膜润滑槽(310)的深度为0.3mm~0.8mm。

10.根据权利要求1所述的一种悬索桥主索鞍,其特征在于:所述油膜润滑装置(200)包括储油箱(210)与注油泵(220),储油箱(210)与注油泵(220)连接,注油泵(220)分别与第一注油管道(230)、第二注油管道(240)连接。

技术总结

一种悬索桥主索鞍,所述悬索桥主索鞍包括底板、顶推装置、油膜润滑装置与主索鞍;所述顶推装置、主索鞍设置在底板的顶部,油膜润滑装置通过第一注油管道与底板的一侧连接、油膜润滑装置通过第二注油管道与底板的另一侧连接,顶推装置的一端与主索鞍的一端连接;所述顶推装置包括定位支座、反力架与顶推油缸,所述定位支座的底部与底板的顶部连接,定位支座的顶部安装有顶推油缸,顶推油缸的右端与反力架的左侧连接,反力架的底部与底板的顶部连接,顶推油缸的活塞端与主索鞍的一端连接。本设计使主索鞍顶推滑移时容易发生卡阻;同时降低了主索鞍顶推滑移的难度和劳动强度,提高了主索鞍顶推滑移的可靠性和效率。

技术研发人员:陈云节,刘发展,陈离

受保护的技术使用者:武汉船用机械有限责任公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!