预应力混凝土梁的张拉施工工艺的制作方法

本申请涉及混凝土梁施工技术的领域,尤其是涉及一种预应力混凝土梁的张拉施工工艺。

背景技术:

1、混凝土梁作为桥梁建筑工程结构中最基本的承重构件,其目前的施工方法通常是先支模,再搭建钢筋骨架,然后浇筑成型,形成钢筋混凝土梁,这种梁的抗压强度虽高,而抗拉强度却很低,在实际应用过程中,当钢筋混凝土梁承受荷载所引起的混凝土拉应力时,容易过早的出现裂缝。

技术实现思路

1、为了改善当钢筋混凝土梁承受荷载所引起的混凝土拉应力时,容易过早的出现裂缝的问题,本申请提供一种预应力混凝土梁的张拉施工工艺。

2、本申请提供的一种预应力混凝土梁的张拉施工工艺采用如下的技术方案:

3、一种预应力混凝土梁的张拉施工工艺,包括如下步骤:

4、s1、架设模板,形成梁浇筑的框架;

5、s2、在模板内侧绑扎钢筋骨架;

6、s3、确定波纹管的位置以及弯曲度,并在钢筋骨架内固定波纹管;

7、s4、在波纹管内穿设钢绞线,并在波纹管的两端分别连接锚垫板,在锚垫板上安装锚具与钢绞线连接,将钢绞线穿出锚具;

8、s5、合模浇筑;

9、s6、预应力张拉,通过千斤顶对伸出锚具部分的钢绞线进行张拉并锁紧,锁紧后撤出千斤顶;

10、s7、从一侧锚垫板上的注浆口灌注混凝土浆液,直至另一侧锚垫板的溢浆口有浆液流出。

11、步骤s4中在波纹管的两端安装螺旋筋。

12、步骤s4中穿设钢绞线前将钢绞线前端裹上胶布。

13、步骤s6中张拉完成后切除多余钢绞线,外露钢绞线长度不宜小于预应力筋直径的1.5倍,且不应小于30 mm。

14、步骤s7中溢浆口封闭后,继续加压0.5mpa-0.7mpa,并稳压1-2min后封闭注浆口。

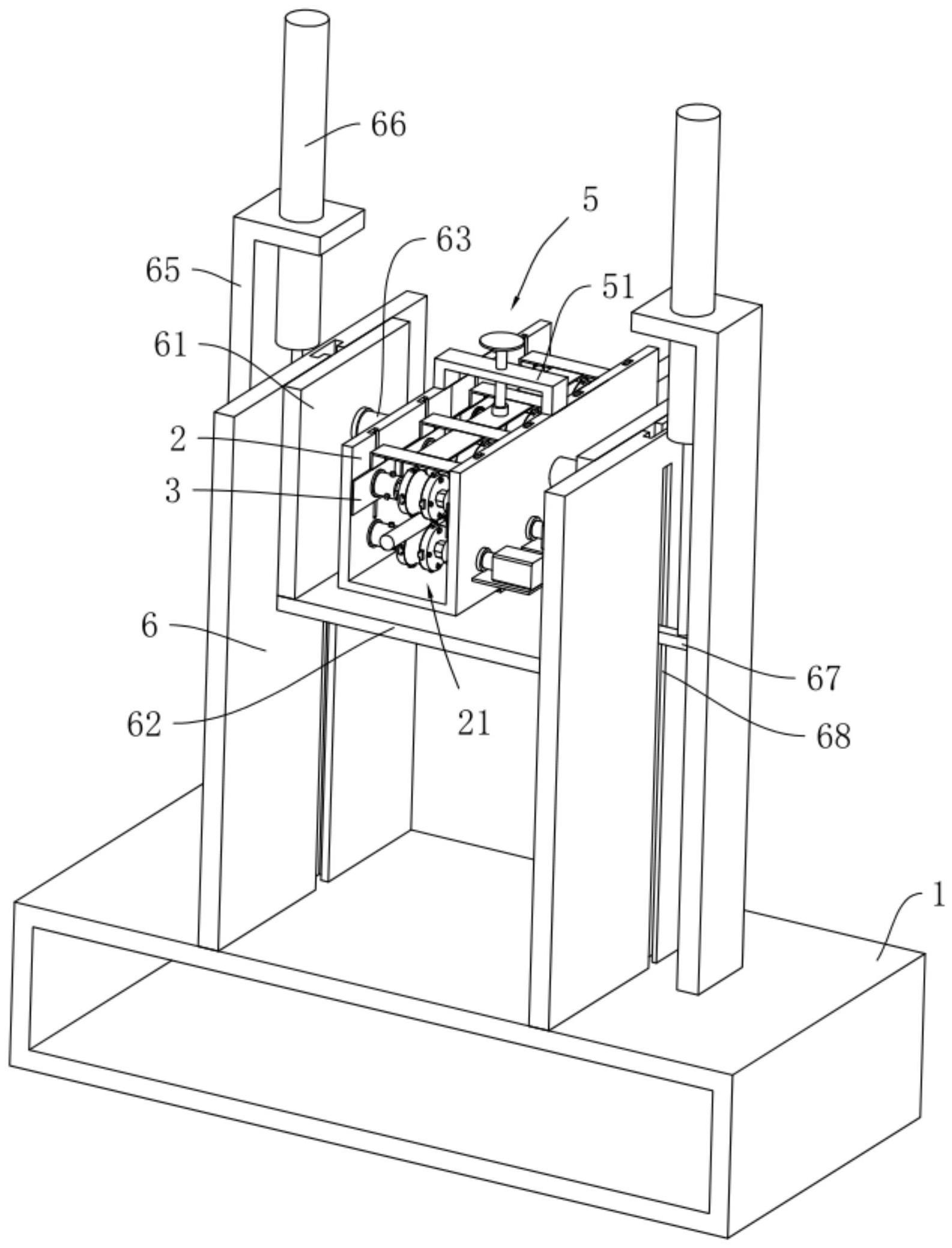

15、步骤s4中通过牵引设备对钢绞线进行穿设,牵引设备包括基架,所述基架上设有牵引框,所述牵引框内转动连接有若干沿水平方向排列的第一辊轮,所述牵引框内滑动连接有若干组与第一辊轮一一对应的滑板,所述滑板位于第一辊轮上方且每组滑板间均转动连接有第二辊轮,相对的所述第一辊轮和第二辊轮夹住钢绞线,所述牵引框上设有用于驱动滑板升降的驱动组件,所述牵引框侧壁设有用于驱动第一辊轮转动的驱动电机。

16、所述驱动组件包括调节座和螺杆,所述调节座固定在牵引框上,所述螺杆竖直穿过调节座并与调节座螺纹连接,每组所述滑板间均通过第一支杆相连,相邻两个所述第一支杆通过第二支杆相连,所述螺杆下端转动连接在第二支杆上。

17、所述基架上设有两个关于牵引框对称分布的立架,两个所述立架在相对的一侧均滑动连接有沿竖直方向移动的侧板,两个所述侧板下端通过底板连接,所述牵引框相背的两侧均垂直连接有芯轴,所述芯轴垂直于牵引框且芯轴远离牵引框的一端转动连接在侧板上,所述底板上铰接有第一油缸,所述第一油缸的活塞缸与牵引框底部铰接;

18、所述基架上设有固定座,所述固定座上竖直安装有第二油缸,所述侧板侧壁垂直设有耳板,所述立架上开设有供耳板穿过并移动的长槽,所述第二油缸的活塞杆朝下与耳板相连。

19、所述第一辊轮和第二辊轮均包括固定盘和调节盘,所述固定盘设有两个且同轴分布,两个固定盘相背的一侧均设有同轴分布的转轴,所述调节盘上开设有与钢绞线相适配的环槽,所述调节盘位于两个固定盘之间,且调节盘通过螺钉与两侧的固定盘连接;

20、两个所述固定盘在相对的一侧均开设有若干沿其轴线周向等距排列的t形槽,各个所述t形槽内均滑动连接有t形块,所述固定盘上开设有与t形块一一对应的腰型槽,各个所述腰型槽内均穿设有定位螺钉,所述定位螺钉端部螺纹连接在t形块内。

21、两个所述转轴上均套设有轴套,所述转轴上设有若干周向分布的平面,所述轴套上螺纹连接有与各个平面相对应的锁紧螺钉,且锁紧螺钉端部穿进轴套内与平面相抵,所述第一辊轮的轴套与牵引框转动连接,所述第二辊轮的轴套与滑板转动连接。

22、综上所述,本申请包括以下至少一种有益技术效果:

23、1.通过对钢绞线预先进行张拉,用来减小或抵消荷载所引起的混凝土拉应力,从而将结构构件的拉应力控制在较小范围,甚至处于受压状态,以减小混凝土裂缝的出现,从而提高构件的抗裂性能和刚度;

24、2.通过螺旋筋提高了混凝土梁局部抗压强度,降低了混凝土梁在张拉过程中被压碎的可能;

25、3.在钢绞线前端裹上胶布使得钢绞线端部保持平滑,减小了钢绞线在行进时被卡住或将波纹管穿破的情况发生;

26、4.注浆时通过加压和保压使得混凝土浆液保持密实,利于增强混凝土凝固后的强度以及减小孔洞的产生;

27、5.牵引设备一方面可自动输送钢绞线,增加钢绞线穿设速度,另一方面可根据波纹管的角度来调节传送角度,减小钢绞线的弯折,以免钢绞线由于受力方向与传输方向产生过大夹角而导致钢绞线与波纹管产生严重的拉挤,致使钢绞线被堵住或波纹管损坏。

技术特征:

1.一种预应力混凝土梁的张拉施工工艺,其特征在于如下步骤:

2.根据权利要求1所述的预应力混凝土梁的张拉施工工艺,其特征在于:步骤s4中在波纹管的两端安装螺旋筋。

3.根据权利要求1所述的预应力混凝土梁的张拉施工工艺,其特征在于:步骤s4中穿设钢绞线前将钢绞线前端裹上胶布。

4.根据权利要求1所述的预应力混凝土梁的张拉施工工艺,其特征在于:步骤s6中张拉完成后切除多余钢绞线,外露钢绞线长度不宜小于预应力筋直径的1.5倍,且不应小于30mm。

5.根据权利要求1所述的预应力混凝土梁的张拉施工工艺,其特征在于:步骤s7中溢浆口封闭后,继续加压0.5mpa-0.7mpa,并稳压1-2min后封闭注浆口。

6.根据权利要求1所述的预应力混凝土梁的张拉施工工艺,其特征在于:步骤s4中通过牵引设备对钢绞线进行穿设,牵引设备包括基架(1),所述基架(1)上设有牵引框(2),所述牵引框(2)内转动连接有若干沿水平方向排列的第一辊轮(21),所述牵引框(2)内滑动连接有若干组与第一辊轮(21)一一对应的滑板(3),所述滑板(3)位于第一辊轮(21)上方且每组滑板(3)间均转动连接有第二辊轮(31),相对的所述第一辊轮(21)和第二辊轮(31)夹住钢绞线,所述牵引框(2)上设有用于驱动滑板(3)升降的驱动组件(5),所述牵引框(2)侧壁设有用于驱动第一辊轮(21)转动的驱动电机(4)。

7.根据权利要求6所述的预应力混凝土梁的张拉施工工艺,其特征在于:所述驱动组件(5)包括调节座(51)和螺杆(52),所述调节座(51)固定在牵引框(2)上,所述螺杆(52)竖直穿过调节座(51)并与调节座(51)螺纹连接,每组所述滑板(3)间均通过第一支杆(53)相连,相邻两个所述第一支杆(53)通过第二支杆(54)相连,所述螺杆(52)下端转动连接在第二支杆(54)上。

8.根据权利要求7所述的预应力混凝土梁的张拉施工工艺,其特征在于:所述基架(1)上设有两个关于牵引框(2)对称分布的立架(6),两个所述立架(6)在相对的一侧均滑动连接有沿竖直方向移动的侧板(61),两个所述侧板(61)下端通过底板(62)连接,所述牵引框(2)相背的两侧均垂直连接有芯轴(63),所述芯轴(63)垂直于牵引框(2)且芯轴(63)远离牵引框(2)的一端转动连接在侧板(61)上,所述底板(62)上铰接有第一油缸(64),所述第一油缸(64)的活塞缸与牵引框(2)底部铰接;

9.根据权利要求6所述的预应力混凝土梁的张拉施工工艺,其特征在于:所述第一辊轮(21)和第二辊轮(31)均包括固定盘(71)和调节盘(72),所述固定盘(71)设有两个且同轴分布,两个固定盘(71)相背的一侧均设有同轴分布的转轴(711),所述调节盘(72)上开设有与钢绞线相适配的环槽(721),所述调节盘(72)位于两个固定盘(71)之间,且调节盘(72)通过螺钉与两侧的固定盘(71)连接;

10.根据权利要求9所述的预应力混凝土梁的张拉施工工艺,其特征在于:两个所述转轴(711)上均套设有轴套(77),所述转轴(711)上设有若干周向分布的平面(7111),所述轴套(77)上螺纹连接有与各个平面(7111)相对应的锁紧螺钉(771),且锁紧螺钉(771)端部穿进轴套(77)内与平面(7111)相抵,所述第一辊轮(21)的轴套(77)与牵引框(2)转动连接,所述第二辊轮(31)的轴套(77)与滑板(3)转动连接。

技术总结

本申请涉及一种预应力混凝土梁的张拉施工工艺,涉及混凝土梁施工技术的领域,其包括如下步骤:S1、架设模板,形成梁浇筑的框架;S2、在模板内侧绑扎钢筋骨架;S3、确定波纹管的位置以及弯曲度,并在钢筋骨架内固定波纹管;S4、在波纹管内穿设钢绞线,并在波纹管的两端分别连接锚垫板,在锚垫板上安装锚具与钢绞线连接,将钢绞线穿出锚具;S5、合模浇筑;S6、预应力张拉,通过千斤顶对伸出锚具部分的钢绞线进行张拉并锁紧,锁紧后撤出千斤顶;S7、从一侧锚垫板上的注浆口灌注混凝土浆液,直至另一侧锚垫板的溢浆口有浆液流出。本申请具有减小混凝土裂缝的出现、提高混凝土梁抗裂性能和刚度以及降低混凝土凝固后孔洞产生的效果。

技术研发人员:李林,吴海春,刘亚,荆志良,于相平,全有维

受保护的技术使用者:中建八局第三建设有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!