一种高铁双线内模现浇梁模板移动支脱模装置的制作方法

本发明涉及高铁建设设备,特别涉及一种高铁双线内模现浇梁模板移动支脱模装置。

背景技术:

1、铁路现浇箱梁模板施工过程中,内部模板拆除过程中模板无法采用起吊设备进行吊装,故项目在施工过程中通常采用木模或者采用小块钢模拼装的形式,内模拼装完成后,在内模背部采用钢管及拉杆与外模进行对拉,从而满足现场施工需要,方便人工拆除模板。

2、上述现有内模拼装的方式,支模拼装过程复杂,支模过程采用的模板体积不能过大,加固效率低下,并且模板拆除时采用人工拆除的方式,工人工作强度较大,模板周转效率较低。

3、因此有必要提供一种可通过液压驱动的方式完成支模、脱模作业的高铁双线内模现浇梁模板移动支脱模装置。

技术实现思路

1、为解决上述技术问题,本发明采取了如下技术方案:

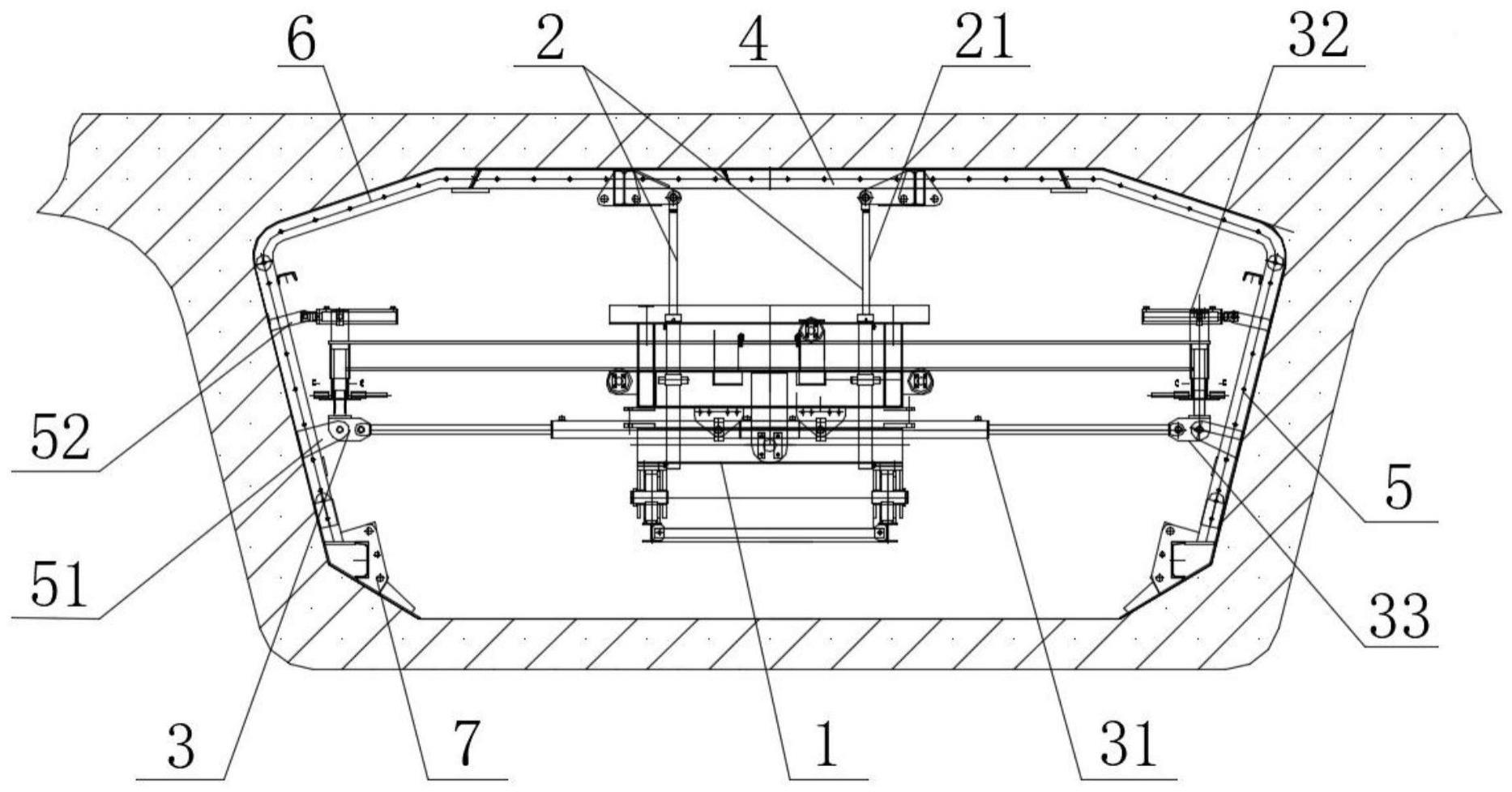

2、一种高铁双线内模现浇梁模板移动支脱模装置,包括:

3、行走底座,所述行走底座的底端设置有行走驱动机构,所述行走驱动机构包括旋转连接于所述行走底座底端的行走轮,所述行走底座上设置有驱动电机,所述驱动电机通过蜗轮蜗杆减速器与所述行走轮传动连接;

4、顶模支撑机构,所述顶模支撑机构连接于所述行走底座顶端,所述顶模支撑机构的顶端连接有顶模;

5、侧模支撑机构,所述侧模支撑机构连接于所述行走底座上,所述侧模支撑机构的两端连接有侧模;

6、所述侧模的顶端连接有拐角模,所述侧模的底端连接有倒角模。

7、进一步的,所述顶模支撑机构包括四个第一液压油缸,四个所述第一液压油缸固定连接于所述行走底座顶端,所述顶模的底端分别与四个所述第一液压油缸的动力输出端相连接。

8、进一步的,所述侧模支撑机构包括滑移梁油缸和第二液压油缸,所述滑移梁油缸设置有两个,两个滑移梁油缸的动力输出端相背设置,所述滑移梁油缸的动力输出端铰接有连接件,所述第二液压油缸连接于所述连接件上,所述第二液压油缸的动力输出端与所述侧模相铰接,所述连接件与所述侧模相铰接。

9、进一步的,所述连接件上设置有两个铰接轴,一个铰接轴与所述滑移梁油缸的动力输出端相铰接,另一个铰接轴与所述侧模上的第一铰接件相铰接。

10、本发明的有益效果在于:

11、本发明公开的一种高铁双线内模现浇梁模板移动支脱模装置通过将内模的各部分模板与行走底座组成一个组合系统,完成了大块模板在铁路箱梁中的应用,内模的支模和脱模作业均采用液压驱动的方式完成,节省了人工,提高了施工效率,并实现了高铁双线内模现浇梁模板的支模、脱模自动化。

技术特征:

1.一种高铁双线内模现浇梁模板移动支脱模装置,其特征在于,包括:

2.根据权利要求1所述的一种高铁双线内模现浇梁模板移动支脱模装置,其特征在于,所述顶模支撑机构包括四个第一液压油缸,四个所述第一液压油缸固定连接于所述行走底座顶端,所述顶模的底端分别与四个所述第一液压油缸的动力输出端相连接。

3.根据权利要求1所述的一种高铁双线内模现浇梁模板移动支脱模装置,其特征在于,所述侧模支撑机构包括滑移梁油缸和第二液压油缸,所述滑移梁油缸设置有两个,两个滑移梁油缸的动力输出端相背设置,所述滑移梁油缸的动力输出端铰接有连接件,所述第二液压油缸连接于所述连接件上,所述第二液压油缸的动力输出端与所述侧模相铰接,所述连接件与所述侧模相铰接。

4.根据权利要求3所述的一种高铁双线内模现浇梁模板移动支脱模装置,其特征在于,所述连接件上设置有两个铰接轴,一个铰接轴与所述滑移梁油缸的动力输出端相铰接,另一个铰接轴与所述侧模上的第一铰接件相铰接。

技术总结

本发明公开了一种高铁双线内模现浇梁模板移动支脱模装置,涉及高铁建设设备技术领域。包括行走底座,行走底座的底端设置有行走驱动机构,行走驱动机构包括行走轮,行走底座上设置有驱动电机,驱动电机通过蜗轮蜗杆减速器与行走轮传动连接;顶模支撑机构,顶模支撑机构连接于行走底座顶端,顶模支撑机构的顶端连接有顶模;侧模支撑机构,侧模支撑机构连接于行走底座上,侧模支撑机构的两端连接有侧模,侧模的两端分别连接有拐角模和倒角模。本发明将各部分模板与行走底座组成一个组合系统,内模的支模和脱模作业均采用液压驱动的方式完成,节省了人工,提高了施工效率,并实现了高铁双线内模现浇梁模板的支模、脱模自动化。

技术研发人员:尹汇辉,李天铭,李勇,杨安阳,惠明,郭刚,张琪,王登攀,严荣成,杜康伟,陈文远

受保护的技术使用者:中铁一局集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!