一种纵肋错位对接结构的制作方法

本申请涉及正交异性钢桥面板领域,尤其涉及一种闭口肋的对接结构。

背景技术:

1、正交异性钢桥面板因其轻质高强、便于工厂化自动生产、施工速度快、适用范围广等突出的优势,已成为现代大跨度钢桥首选的桥面板结构形式。由其结构体系、受力特性、加工制造以及服役环境等因素所决定,该类桥面体系疲劳易损细节开裂问题较为突出,其中顶板与纵肋焊接处、纵肋腹板与横隔板焊接处、横隔板过焊孔及纵肋对接焊缝等几个构造细节极易发生疲劳开裂,严重影响结构的运营质量、耐久性和使用安全,已成为长期困扰钢结构桥梁的痼疾和阻碍其发展的技术瓶颈。

2、正交异性钢桥面板纵肋包括开口肋和闭口肋,闭口肋由于空腔内部且纵肋长度方向的对接多是现场施工,施工难度大,现有闭口肋对接在工地现场连接时,一般采用以下两种方案:一是采用拼接板螺栓连接方式,即在相邻纵肋的首尾段外侧拼贴钢板,钢板通过螺栓连接与闭口肋的侧壁连接,该方案工地施工简单,但是结构过于零碎,需要增加两侧的钢板以及多个螺栓,且需要多个螺栓对孔,安装复杂,整体性不强;二是采用与闭口肋截面外形一致的嵌补段,在对接处与纵肋表面贴合,并在现场进行焊接连接,该方法制造成本低,工地连接可靠,不会发生安全事故,但是嵌补段由于内部不能焊接,内部具有天然的缺口,抗疲劳性能差。

3、同时,上述两种方案都需要额外增加零件,增加了结构的复杂性。连接质量难以保证,尤其采用焊接方式,焊接初始缺陷在局部轮载反复作用下易产生疲劳裂纹。纵肋作为正交异性钢桥面板体系的关键受力构件,不仅提供抗弯、抗扭刚度,同时还增加了薄板结构的局部稳定性,纵肋对接焊缝一旦疲劳开裂,必然威胁结构的整体安全性。

4、其次,传统纵肋的对接主要满足于抗剪要求,连接的有效截面小,抗弯性能较低,所以其对接位置只能位于弯矩较小的部位,一般在1/4跨径位置,对接位置太受限制。

技术实现思路

1、本申请的实用新型目的是为了解决现有纵肋对接结构零碎、抗疲劳性能差且不能任意跨径位置对接等问题,提供一种纵肋错位对接结构,取消嵌补段或搭板,形成相邻纵肋直接连接的结构,减少了零件和焊接工作量,同时还减少了约50%左右的螺栓孔及螺栓数量,从而减少了焊接接头、螺栓开孔等应力集中敏感区域,提高了结构的抗疲劳性能。

2、为了实现上述目的,本申请采用了以下技术方案:

3、本申请提供了、一种纵肋错位对接结构,包括顶板和纵肋,纵肋为闭口肋,纵肋板厚为t,纵肋包括第一纵肋段和第二纵肋段,第一纵肋段和第二纵肋段的上部均与顶板固定连接,第一纵肋段和第二纵肋段沿长度方向固定连接,所述第一纵肋段与第二纵肋段连接的一端具有沿长度方向开设的第一作业槽,以及位于第一作业槽两侧的第一左肋壁和第一右肋壁;

4、所述第二纵肋段与第一纵肋段连接的一端具有沿长度方向开设的第二作业槽,以及位于第二作业槽两侧的第二左肋壁和第二右肋壁;

5、所述第一纵肋段和第二纵肋段固定连接,且所述第一作业槽和第二作业槽部分对齐,第一左肋壁与第二左肋壁相贴合并固定连接,第一右肋壁与第二右肋壁相贴合并固定连接;以靠近纵肋内腔一侧为内侧,反之为外侧,所述第一左肋壁在外侧,第一右肋壁在内侧,或第一左肋壁在内侧,第一右肋壁在外侧。

6、作为优选,所述纵肋的横截面为底部为圆弧的“v”形截面,“v”形截面的底部圆弧半径为r,8t≤r≤30t,“v”形截面两侧壁的夹角为α,α≤44°。传统u肋由于底部具有两个转角圆弧,且转角半径小,错位对接容易形成塑性变形的“死角”,采用上述转角圆弧半径变体u肋,则形成弹性变形的“柔性”转角。该柔性转角具备更大的容错变形的空间,使得肋壁螺栓可轻易的将第一纵肋段和第二纵肋段肋壁贴合并拧紧。且由于传统u肋的底部长度较小,大部分因手孔被割除而减少断面,本申请的变体u肋底部弧线长度比传统u肋成倍扩大,手孔割除对其截面影响很小,且均可通过螺栓紧固形成贴合的连接面。

7、作为优选,所述第一纵肋段与第二纵肋段的对称轴之间横向间距为b,0<b≤2t。纵肋侧壁移位交叉内伸,在连接区域纵肋段发生偏移,为了保证紧密贴合,中心轴之间的横向距离越小,贴合越紧密。

8、作为优选,所述顶板由多个顶板单元拼接而成。顶板和纵肋由于受生产、运输尺寸等限制,均需采用分段拼接,相邻顶板单元拼接的位置与第一纵肋段和第二纵肋段对接的位置一致,其拼接可在车间完成,提高了工业化程度。

9、作为优选,所述第一纵肋段端部具有与顶板连接用的耳板,所述耳板与顶板通过多个沿纵肋长度方向间隔的固定件固定连接。设置耳板,通过耳板与顶板连接,连接方式更加多样化。

10、作为优选,所述固定件为摩擦焊焊钉或螺栓。耳板与顶板通过间隔式摩擦焊焊岛或螺栓连接,相对于通长直线焊缝连接,纵肋端部自由度较大,因而在错位搭接前可以先不进行端部纵肋与顶板的连接,从而放开纵肋端部使其具备更大的端部自由度,便于施工,纵肋对接完成后再进行与顶板的螺栓连接或摩擦焊连接。

11、作为优选,所述第一左肋壁与第二左肋壁、第一右肋壁与第二右肋壁均采用焊接固定连接或采用连接件固定连接。采用自攻螺钉,减少了螺栓连接时彼此贴合的侧腹板之间对孔的工作,大幅提升了现场施工的效率。

12、作为优选,所述第一作业槽或第二作业槽沿纵肋长度方向的长度为l1,连接件到纵肋端部的距离为l2,l1>l2。作业槽的长度大于最靠里的连接件到纵肋端部的距离,能保证栓接时,能伸入搭接区域的纵肋内腔进行操作。

13、与现有技术相比,上述技术方案具有如下有益效果:

14、1、本申请提出一种新型的闭口纵肋对接方式,通过相邻纵肋左右侧壁错位搭接,取消了传统对接方式中的嵌补段或搭板,形成相邻纵肋直接连接的结构,连接方式更简洁稳定,整体性更好,同时在相互贴合的第一纵肋段或第二纵肋段肋壁之间形成稳定可靠的摩擦面,进一步增加连接强度。

15、2、本申请纵肋对接方式不仅取消了传统u肋连接中的焊接的外加搭板,减少了零件和焊接工作量,同时还减少了约50%左右的螺栓孔及螺栓数量,从而减少了焊接接头、螺栓开孔等应力集中敏感区域,提高了结构的抗疲劳性能。

16、3、传统纵肋的对接主要满足于抗剪要求,连接的有效截面小,抗弯性能较低,所以其对接位置只能位于弯矩较小的部位,所以一般在1/4跨径位置。本申请的对接方式有效连接截面达到约90%,使得连接后的惯性矩损失只有30%或更低,这样就是纵肋连接基本与原纵肋的惯性矩在同一个量级,因而既能满足抗剪要求,同时抗弯性能较高,从而使得纵肋的连接部位基本不受制约,不需要像传统纵肋的对接部位只能受限于弯矩最小的1/4跨径部位的尴尬处境。所以,本纵肋连接的方式稳定、简洁、高效,且随处可连接,灵活性更高。

技术特征:

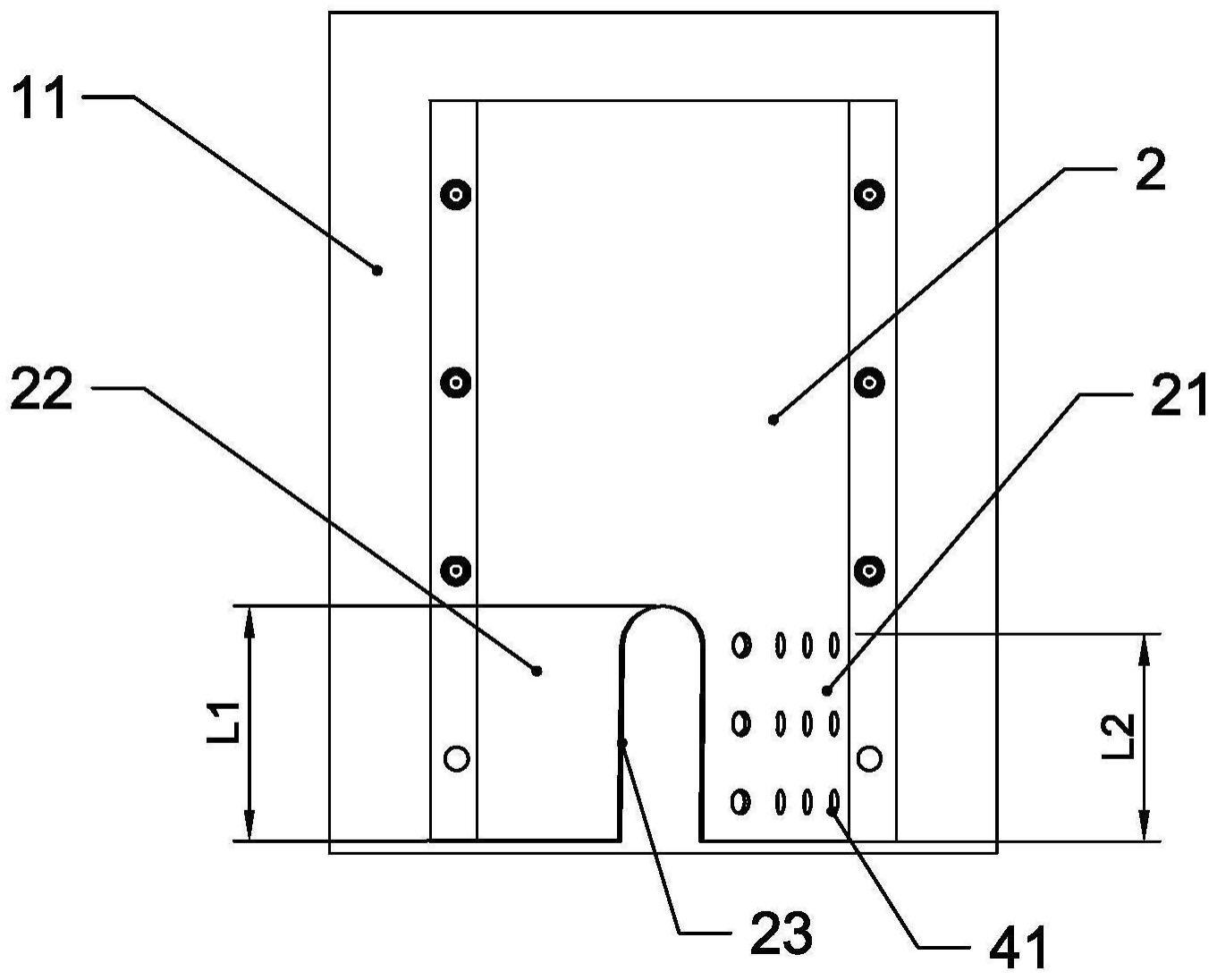

1.一种纵肋错位对接结构,包括顶板(1)和纵肋,纵肋为闭口肋,纵肋板厚为t,纵肋包括第一纵肋段(2)和第二纵肋段(3),第一纵肋段(2)和第二纵肋段(3)的上部均与顶板(1)固定连接,第一纵肋段(2)和第二纵肋段(3)沿长度方向固定连接,其特征在于:

2.根据权利要求1所述的纵肋错位对接结构,其特征在于:所述纵肋的横截面为底部为圆弧的“v”形截面,“v”形截面的底部圆弧半径为r,8t≤r≤30t,“v”形截面两侧壁的夹角为α,α≤44°。

3.根据权利要求1所述的纵肋错位对接结构,其特征在于:所述第一纵肋段(2)与第二纵肋段(3)的对称轴之间横向间距为b,0<b≤2t。

4.根据权利要求1所述的纵肋错位对接结构,其特征在于:所述顶板(1)由多个顶板单元(11)拼接而成。

5.根据权利要求1所述的纵肋错位对接结构,其特征在于:所述第一纵肋段(2)端部具有与顶板(1)连接用的耳板(24),所述耳板(24)与顶板(1)通过多个沿纵肋长度方向间隔的固定件(5)固定连接。

6.根据权利要求5所述的纵肋错位对接结构,其特征在于:所述固定件(5)为摩擦焊焊钉或螺栓。

7.根据权利要求1所述的纵肋错位对接结构,其特征在于:所述第一左肋壁(21)与第二左肋壁(31)、第一右肋壁(22)与第二右肋壁(32)均采用焊接固定连接或采用连接件(4)固定连接。

8.根据权利要求7所述的纵肋错位对接结构,其特征在于:所述第一作业槽(23)或第二作业槽(33)沿纵肋长度方向的开孔长度为l1,连接件(4)到纵肋端部的距离为l2,l1>l2。

技术总结

本申请公开了一种纵肋错位对接结构,解决现有纵肋对接结构零碎、抗疲劳性能差且不能任意跨径位置对接等问题,其技术方案要点为所述第一纵肋段和第二纵肋段的连接方式为:所述第一作业槽和第二作业槽对齐,第一左肋壁与第二左肋壁相贴合并通过多个连接件固定连接,第一右肋壁与第二右肋壁相贴合并通过多个连接件固定连接;且所述第一左肋壁在外侧,第一右肋壁在内侧,或第一左肋壁在内侧,第一右肋壁在外侧。形成相邻纵肋直接连接的结构,减少了零件和焊接工作量,同时还减少了约50%左右的螺栓孔及螺栓数量,从而减少了焊接接头、螺栓开孔等应力集中敏感区域,提高了结构的抗疲劳性能。

技术研发人员:孙天明,冯雅萍

受保护的技术使用者:浙江中隧桥波形钢腹板有限公司

技术研发日:20230427

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!