一种便携式可拆卸循环利用的桥面板拼装胎架的制作方法

本技术属建筑施工领域,具体涉及一种便携式可拆卸循环利用的桥面板拼装胎架。

背景技术:

1、我国在桥梁建设方面取得了巨大的成就,经过长达54年的艰苦发展,成为桥梁建设总长度第一的国家,越来越多的大型、特大型钢桁梁桥得到了应用。但是大型、特大型钢桁梁桥一般都存在结构跨度大、截面高度高、单构件尺寸大的特点。因此,把控好桥面板部件的拼装进度、拼装质量、拼装安全是整个钢桁梁桥工程施工中的控制重点。

2、传统的钢桁梁桥桥面板拼装胎架为在拼装场地钢板上焊接圆管柱,使用角钢做交叉固定,在原管柱上垫放小钢板调节上下标高。这种拼装胎架造型简单,制作方便,但也存在以下问题:

3、一、传统的拼装胎架适宜结构简单的钢桁梁桥桥面板拼装。对于大型、特大型钢桁梁桥等空间结构复杂的桥面板拼装,则难以单独进行,需要增加其他辅助措施方能完成拼装,工序繁多,施工时间长。

4、二、传统的拼装胎架适用于截面尺寸较小的小型钢桁梁桥桥面板拼装。对于大型、特大型钢桁梁桥截面尺寸比较大的桥面板拼装,则存在结构定位误差大,拼装难度大、拼装精度控制难的问题。

5、三、传统的拼装胎架多是一次性使用胎架,只针对特定单件钢结构块体设计制作,在特定块体拼装完成后,很难循环利用,增加了成本,造成资源的极大浪费。

技术实现思路

1、针对现有技术中存在的问题,本实用新型提供了一种便携式可拆卸循环利用的桥面板拼装胎架,针对空间结构复杂、截面尺寸大、单件块体数据多变的大型、特大型钢桁梁桥块体拼装,解决传统拼装胎架使用工序复杂、适用范围小、不可循环利用的问题。

2、为了解决上述技术问题,本实用新型通过以下技术方案予以实现:

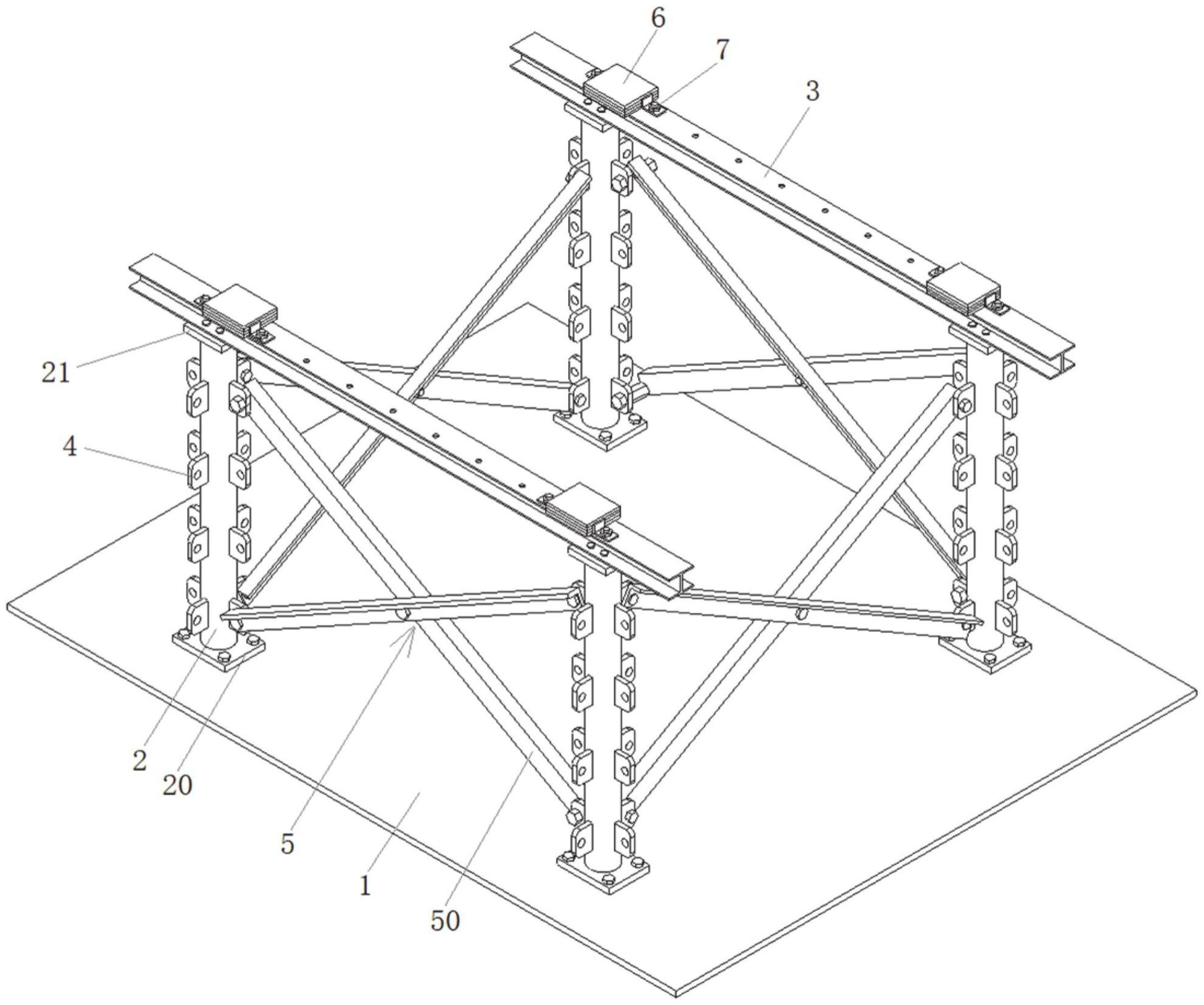

3、一种便携式可拆卸循环利用的桥面板拼装胎架,包括底板和设置在所述底板上的支撑体系,所述支撑体系包括四根支撑柱和两根垫梁,四根所述支撑柱呈矩形阵列且可拆卸连接在所述底板上;两根所述垫梁平行设置,其中一根所述垫梁的两端分别可拆卸连接在两根所述支撑柱的顶部,另一根所述垫梁的两端分别可拆卸连接在另两根所述支撑柱的顶部;每根所述支撑柱的外侧壁周向上沿高度方向间隔设置有若干耳板,相邻两根所述支撑柱之间设置有x型斜拉杆系,所述x型斜拉杆系包括两根拉杆,两根所述拉杆的中间位置铰接,每根所述拉杆的两端分别能够与对应的支撑柱上的任一耳板可拆卸连接。

4、进一步地,每根所述垫梁的上端面设置有高度调节单元,所述高度调节单元位于所述支撑柱的正上方,所述高度调节单元由若干层垫板叠置而成。

5、进一步地,每个所述高度调节单元的两侧设置有限位块,所述限位块可拆卸安装在对应的所述垫梁的上端面。

6、进一步地,所述限位块为l型限位块,l型限位块的横板上开设有螺栓孔,所述垫梁的上端面间隔开设有多个螺栓孔,所述垫梁上的螺栓孔与l型限位块上的螺栓孔内穿设有螺栓螺母组件,通过螺栓螺母组件将垫梁与l型限位块连接。

7、进一步地,每根所述拉杆上靠近两端的位置和每个所述耳板上均开设有螺栓孔,拉杆上的螺栓孔与耳板上的螺栓孔内穿设有螺栓螺母组件,通过螺栓螺母组件将拉杆与耳板连接。

8、进一步地,每根所述支撑柱的底部固定连接有下连接板,所述下连接板上开设有螺栓孔,螺栓孔内穿设有螺栓螺母组件,通过螺栓螺母组件将下连接板与所述底板连接。

9、进一步地,每根所述支撑柱的顶部固定连接有上连接板,所述上连接板上开设有螺栓孔,每根所述垫梁的两侧底部也开设有若干螺栓孔,上连接板上的螺栓孔与垫梁两侧底部的螺栓孔内穿设有螺栓螺母组件,通过螺栓螺母组件将上连接板与垫梁连接。

10、进一步地,每根所述支撑柱的外侧壁沿周向每间隔90°,沿高度方向间隔设置有若干耳板。

11、与现有技术相比,本实用新型至少具有以下有益效果:

12、本实用新型提供的一种便携式可拆卸循环利用的桥面板拼装胎架,根据待拼装的桥面板的尺寸,调节四根支撑柱在底板上的位置,调节好后,将四根支撑柱与底板固定,同时调节x型斜拉杆系的两根拉杆与相应的耳板进行连接,对四根支撑柱的结构进行加固,将垫梁安装到对应的支撑柱的顶部后,将桥面板放置在垫梁上进行钢桁梁桥桥面板的拼装,使用支撑柱进行构件定位辅助,缩短了构件基本定位时间,减少了桥面板拼装难度。对于大型、特大型钢桁梁桥等空间结构复杂的桥面板拼装,如需扩大间距,可改变四根支撑柱的相对位置,并将x型斜拉杆系与支撑柱上的其它耳板进行连接,即可方便快速的实现调节改变;当桥面板空间尺寸较大时,可增设多组支撑体系,利用x型斜拉杆系将各组支撑体系之间进行连接,无需增加其他辅助措施即可完成拼装,工序简便,提高了施工效率。支撑柱与地面铺设底板、垫梁以及x型斜拉杆系采用可拆卸连接,可以根据现场具体情况选择使用,安装拆卸方便,可循环使用。

13、进一步地,面对不同截面高度的钢桁梁桥桥面板块体,只需调整垫梁上高度调节单元的高度,即调节垫板数量,即可完成标高调整,操作简单。

14、为使本实用新型的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

技术特征:

1.一种便携式可拆卸循环利用的桥面板拼装胎架,其特征在于,包括底板(1)和设置在所述底板(1)上的支撑体系,所述支撑体系包括四根支撑柱(2)和两根垫梁(3),四根所述支撑柱(2)呈矩形阵列且可拆卸连接在所述底板(1)上;两根所述垫梁(3)平行设置,其中一根所述垫梁(3)的两端分别可拆卸连接在两根所述支撑柱(2)的顶部,另一根所述垫梁(3)的两端分别可拆卸连接在另两根所述支撑柱(2)的顶部;每根所述支撑柱(2)的外侧壁周向上沿高度方向间隔设置有若干耳板(4),相邻两根所述支撑柱(2)之间设置有x型斜拉杆系(5),所述x型斜拉杆系(5)包括两根拉杆(50),两根所述拉杆(50)的中间位置铰接,每根所述拉杆(50)的两端分别能够与对应的支撑柱(2)上的任一耳板(4)可拆卸连接。

2.根据权利要求1所述的一种便携式可拆卸循环利用的桥面板拼装胎架,其特征在于,每根所述垫梁(3)的上端面设置有高度调节单元(6),所述高度调节单元(6)位于所述支撑柱(2)的正上方,所述高度调节单元(6)由若干层垫板叠置而成。

3.根据权利要求2所述的一种便携式可拆卸循环利用的桥面板拼装胎架,其特征在于,每个所述高度调节单元(6)的两侧设置有限位块(7),所述限位块(7)可拆卸安装在对应的所述垫梁(3)的上端面。

4.根据权利要求3所述的一种便携式可拆卸循环利用的桥面板拼装胎架,其特征在于,所述限位块(7)为l型限位块,l型限位块的横板上开设有螺栓孔,所述垫梁(3)的上端面间隔开设有多个螺栓孔,所述垫梁(3)上的螺栓孔与l型限位块上的螺栓孔内穿设有螺栓螺母组件,通过螺栓螺母组件将垫梁(3)与l型限位块连接。

5.根据权利要求1所述的一种便携式可拆卸循环利用的桥面板拼装胎架,其特征在于,每根所述拉杆(50)上靠近两端的位置和每个所述耳板(4)上均开设有螺栓孔,拉杆(50)上的螺栓孔与耳板(4)上的螺栓孔内穿设有螺栓螺母组件,通过螺栓螺母组件将拉杆(50)与耳板(4)连接。

6.根据权利要求1所述的一种便携式可拆卸循环利用的桥面板拼装胎架,其特征在于,每根所述支撑柱(2)的底部固定连接有下连接板(20),所述下连接板(20)上开设有螺栓孔,螺栓孔内穿设有螺栓螺母组件,通过螺栓螺母组件将下连接板(20)与所述底板(1)连接。

7.根据权利要求1所述的一种便携式可拆卸循环利用的桥面板拼装胎架,其特征在于,每根所述支撑柱(2)的顶部固定连接有上连接板(21),所述上连接板(21)上开设有螺栓孔,每根所述垫梁(3)的两侧底部也开设有若干螺栓孔,上连接板(21)上的螺栓孔与垫梁(3)两侧底部的螺栓孔内穿设有螺栓螺母组件,通过螺栓螺母组件将上连接板(21)与垫梁(3)连接。

8.根据权利要求1所述的一种便携式可拆卸循环利用的桥面板拼装胎架,其特征在于,每根所述支撑柱(2)的外侧壁沿周向每间隔90°,沿高度方向间隔设置有若干耳板(4)。

技术总结

本技术公开了一种便携式可拆卸循环利用的桥面板拼装胎架,包括底板和设置在底板上的支撑体系,支撑体系包括四根支撑柱和两根垫梁,四根支撑柱呈矩形阵列且可拆卸连接在底板上;两根垫梁平行设置,其中一根垫梁的两端分别可拆卸连接在两根支撑柱的顶部,另一根垫梁的两端分别可拆卸连接在另两根支撑柱的顶部;每根支撑柱的外侧壁周向上沿高度方向间隔设置有若干耳板,相邻两根支撑柱之间设置有X型斜拉杆系,X型斜拉杆系包括两根拉杆,两根拉杆的中间位置铰接,每根拉杆的两端分别能够与对应的支撑柱上的任一耳板可拆卸连接。本技术解决传统拼装胎架使用工序复杂、适用范围小、不可循环利用的问题。

技术研发人员:白涛,殷楠,王浩,张庚,王振兴,黄鹏,陈一松,赵永俨

受保护的技术使用者:陕西建工机械施工集团有限公司

技术研发日:20230630

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!