一种钢箱梁整体两端吊装线型控制系统及焊缝夹角控制方法与流程

本发明涉及钢箱梁结构桥梁施工,具体涉及一种钢箱梁整体两端吊装线型控制系统及焊缝夹角控制方法。

背景技术:

1、现有钢箱梁结构桥梁一般采用正交异性板结构,具有抗弯扭刚度大、结构自重轻、承载力强、抗风稳定性高等诸多优点,在桥梁结构设计中得到广泛应用;为保证钢箱梁结构桥梁的成桥质量,在设计、节段建造、成桥施工过程中,均遵循无应力状态法,即在始终满足线弹性状态的前提下,如果能够保证钢箱梁结构桥梁各结构单元的无应力长度和无应力曲率不变,并且能够确保结构体系、外加荷载和边界条件一定,则钢箱梁结构桥梁最终成桥状态的内力和位移将自动满足理想状态,而与其施工过程无关。无应力状态法将钢箱梁结构桥梁的施工状态和成桥状态联系起来,只要在施工过程中满足无应力状态法的条件,最终成桥结构就能达到设计目标状态,从而保证钢箱梁结构桥梁成桥质量达到设计要求;无应力状态法要求钢箱梁对接焊接时,钢箱梁梁端焊缝宽度需处于平行状态,避免焊缝宽度的不均匀性引起焊接后的不均匀收缩,从而不满足施工过程中无应力状态法的条件,因此梁端焊缝的夹角对最终成桥质量有至关重要的影响。

2、为提高钢箱梁结构桥梁的建设效率、缩短工期、提高质量,现有钢箱梁结构桥梁施工多采用整体吊装工艺,以减少现场梁段的高空拼接焊接工作,而将绝大部分的焊接工作安排在工厂内或现场地面胎架上完成;但钢箱梁整体吊装又带来一个新的问题:虽然钢箱梁整体拼接焊接时,通过支撑胎架来保证钢箱梁整体在无应力状态下的线型,以及通过计算确定了吊装状态的线型变化量,来确保钢箱梁端梁的对位准确性及焊缝宽度的均匀性;但由于存在钢箱梁整体拼接焊接线型误差及计算误差,实际整体吊装对位仍存在一定偏差,尤其是钢箱梁梁端焊缝夹角的存在,直接导致焊缝宽度产生不均匀性,而焊缝宽度的不均匀性又会引起焊接后的不均匀收缩,从而无法满足施工过程中无应力状态法的条件,最终使得成桥质量受到影响。

3、在中铁大桥局第七工程有限公司发表的《钢箱梁大节段整孔吊装线形控制技术》(世界桥梁,2024年第52卷第3期)一文中,给出了对已施工钢箱梁中段临时设置重物使钢箱梁产生形变,或利用牛腿支撑在待施工钢箱梁一端形成静定简支结构,使待施工钢箱梁绕牛腿支点做刚体旋转,来消除钢箱梁梁端焊缝夹角的方法;但上述方法并不适用于钢箱梁通过两端进行整体吊装的施工工艺,也就是说在钢箱梁整体在采用两端吊装工艺施工时,一旦钢箱梁梁端焊缝产生夹角时,则无法对焊缝夹角进行调整来保证焊缝的平行,从而影响到最终成桥质量,而这也成为钢箱梁整体两端吊装施工工艺中的技术难题。

技术实现思路

1、为了克服背景技术中的不足,本发明提供了一种钢箱梁整体两端吊装线型控制系统及焊缝夹角控制方法,用以解决钢箱梁整体两端吊装施工工艺中存在的焊缝夹角问题,保证钢箱梁结构桥梁的最终成桥质量。

2、为解决上述技术问题,本发明采用以下技术方案:

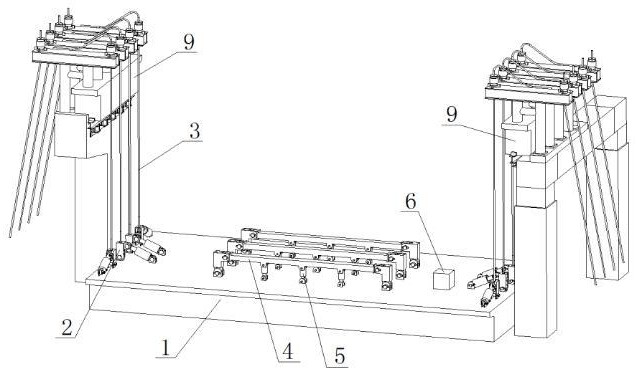

3、钢箱梁整体两端吊装线型控制系统,包括线型控制架、液压缸、液压源、远程控制计算机;线型控制架沿钢箱梁宽度方向平行设置有若干行,阵列设置在钢箱梁上部;液压缸设有若干个,设置在线型控制架与钢箱梁之间;液压缸通过液压管路连接至液压源,液压源与远程控制计算机通信连接;远程控制计算机控制液压源向液压缸输入液压油,液压缸在钢箱梁与线型控制架之间施加拉力或压力,对钢箱梁线型做主动调节控制。

4、优选的,线型控制架沿钢箱梁长度方向平行设置有若干列。

5、进一步的,线型控制架为龙门架,包括两侧的支撑腿,及铰接设置在支撑腿之间的横梁;液压缸铰接设置在横梁与钢箱梁之间。

6、进一步的,横梁设置有一根以上,相邻两根横梁之间铰接设置有液压缸,且相邻两根横梁之间的液压缸与横梁与钢箱梁之间铰接设置的液压缸同轴设置。

7、进一步的,支撑腿与钢箱梁铰接连接。

8、进一步的,支撑腿、液压缸均设置在钢箱梁的横隔板处,且避开钢箱梁节段顶板拼接焊缝。

9、进一步的,与钢箱梁相邻的横梁上设置有激光测距仪,激光测距仪与远程控制计算机通信连接。

10、一种钢箱梁整体两端吊装线型控制系统的焊缝夹角控制方法,当钢箱梁两端与需对接的悬挑端梁之间焊缝夹角为正时(焊缝上部宽度大于下部宽度),液压源向液压缸输入液压油,液压缸在钢箱梁与线型控制架之间加载拉力;当钢箱梁两端与需对接的悬挑端梁之间焊缝夹角为负时(焊缝上部宽度小于下部宽度),液压源向液压缸输入液压油,液压缸在钢箱梁与线型控制架之间加载压力。

11、进一步的,液压缸在钢箱梁与线型控制架之间加载荷载的大小,从中间向两侧逐渐递减。

12、进一步的,位于同一轴线上的液压缸,加载过程中液压油压力进行同步反馈控制。

13、由于采用如上所述的技术方案,本发明具有如下有益效果:本发明公开的一种钢箱梁整体两端吊装线型控制系统及焊缝夹角控制方法,在钢箱梁上部设置了若干控制架,在控制架与钢箱梁之间设置有若干液压缸,液压缸由液压源为其供给液压油;当钢箱梁整体进行两端吊装施工时,若发现钢箱梁梁端的焊缝存在夹角时,通过液压源向液压缸输入液压油时,液压缸在钢箱梁与线型控制架之间施加拉力或压力,对钢箱梁线型做主动调整控制;钢箱梁线型的变化会改变钢箱梁梁端的焊缝夹角,通过主动控制调整钢箱梁线型变化大小,最终消除钢箱梁梁端的焊缝夹角,确保焊缝的平行,从而保证钢箱梁桥梁的最终成桥质量,解决钢箱梁整体两端吊装施工工艺中的技术难题。

技术特征:

1.一种钢箱梁整体两端吊装线型控制系统,其特征是:包括线型控制架(4)、液压缸(5)、液压源(6)、远程控制计算机;线型控制架(4)沿钢箱梁(1)宽度方向平行设置有若干行,阵列设置在钢箱梁(1)上部;液压缸(5)设有若干个,设置在线型控制架(4)与钢箱梁(1)之间;液压缸(5)通过液压管路连接至液压源(6),液压源(6)与远程控制计算机通信连接;远程控制计算机控制液压源(6)向液压缸(5)输入液压油,液压缸(5)在钢箱梁(1)与线型控制架(4)之间施加拉力或压力荷载,对钢箱梁(1)线型做主动调节控制。

2.根据权利要求1所述钢箱梁整体两端吊装线型控制系统,其特征是:线型控制架(4)沿钢箱梁(1)长度方向设置有若干列。

3.根据权利要求1所述钢箱梁整体两端吊装线型控制系统,其特征是:线型控制架(4)为龙门架,包括两侧的支撑腿(4.1),及铰接设置在支撑腿(4.1)之间的横梁(4.2);液压缸(5)铰接设置在横梁(4.2)与钢箱梁(1)之间。

4.根据权利要求1所述钢箱梁整体两端吊装线型控制系统,其特征是:支撑腿与钢箱梁(1)铰接连接。

5.根据权利要求1所述钢箱梁整体两端吊装线型控制系统,其特征是:横梁(4.2)设置有一根以上,相邻两根横梁(4.2)之间铰接设置有液压缸(5),且相邻两根横梁(4.2)之间的液压缸(5)与横梁(4.2)与钢箱梁(1)之间的液压缸(5)同轴设置。

6.根据权利要求1所述钢箱梁整体两端吊装线型控制系统,其特征是:支撑腿(4.1)、液压缸(5)均设置在钢箱梁(1)的横隔板处,且避开钢箱梁(1)节段顶板拼接焊缝。

7.根据权利要求5所述钢箱梁整体两端吊装线型控制系统,其特征是:与钢箱梁(1)相邻的横梁(4.2)上设有激光测距仪(10),激光测距仪(10)与远程控制计算机通信连接。

8.一种基于权利要求1-7任一项所述钢箱梁整体两端吊装线型控制系统的焊缝夹角控制方法,其特征是:当钢箱梁(1)两端与需对接的悬挑端梁(9)之间焊缝夹角为正时,液压源(6)向液压缸(5)输入液压油,液压缸(5)在钢箱梁(1)与线型控制架(4)之间加载拉力;当钢箱梁(1)两端与需对接的悬挑端梁(9)之间焊缝夹角为负时,液压源(6)向液压缸(5)输入液压油,液压缸(5)在钢箱梁(1)与线型控制架(4)之间加载压力。

9.根据权利要求8所述钢箱梁整体两端吊装线型控制系统的焊缝夹角控制方法,其特征是:液压缸(5)在钢箱梁(1)与线型控制架(4)之间加载荷载的大小,从中间向两侧逐渐递减。

10.根据权利要求7所述钢箱梁整体两端吊装线型控制系统的焊缝夹角控制方法,其特征是:位于同一轴线上的液压缸(5),加载过程中液压油压力进行同步反馈控制。

技术总结

一种钢箱梁整体两端吊装线型控制系统及焊缝夹角控制方法,在钢箱梁上部设置了若干控制架,在控制架与钢箱梁之间铰接设置有若干液压缸,液压缸由液压源为其供给液压油;当钢箱梁整体进行两端吊装施工时,若发现钢箱梁梁端的焊缝存在夹角时,通过液压源向液压缸输入液压油,液压缸在钢箱梁与线型控制架之间施加拉力或压力荷载,对钢箱梁线型做主动控制;钢箱梁线型的变化会改变钢箱梁梁端的焊缝夹角,通过主动控制调整钢箱梁线型变化大小,最终消除钢箱梁梁端的焊缝夹角,确保焊缝的平行,从而保证钢箱梁桥梁的最终成桥质量,解决了钢箱梁整体两端吊装施工工艺的技术难题。

技术研发人员:刘小锋,郑文飞,武鹏燕,赵东海,朱书红,孙亚迪,栗明亮,耿志,李文杰,梁斌

受保护的技术使用者:中铁十五局集团第一工程有限公司

技术研发日:

技术公布日:2024/10/24

- 还没有人留言评论。精彩留言会获得点赞!