上口导向盆式支座的制作方法

本技术涉及桥梁支座技术设备领域,具体来说,涉及上口导向盆式支座。

背景技术:

1、桥梁支座作为桥梁工程的核心组件之一,承担着将桥梁上部结构的重载传递和分配至桥梁基础的关键作用,在响应节能减排和实现碳中和的大背景下,调整产品生产结构、降低资源消耗和缩减成本成为提升支座市场竞争力的关键措施,而支座的设计和材料选择往往关乎桥梁的稳定性、耐用性及安全性。以盆式橡胶支座为例,主流结构是采用中间导向滑动结构,该结构能够有效适应转角状态下水平力的平稳过渡,然而,现有技术中的中间导向结构需安装中间导向条,并在活塞板上设置通孔和螺纹孔,这不仅增加了加工的复杂度和资源损耗,也导致了较大的用钢量,此外,为了实现与中间导向条的水平力过渡,顶板还设计有导向滑槽,进一步增加了顶板的厚度和用钢量;传统的盆式橡胶支座在设计和制造过程中存在用钢量大、加工工序复杂的问题,这不仅增加了成本,也导致了较高的碳排放。

2、例如,中国专利cn208055859u公开了一种轻轨桥梁抗震盆式支座,包括上座板、中间衬板、承压橡胶板和下座板,下座板上设有环形挡板,承压橡胶板位于下座板上的环形挡板内,中间衬板位于承压橡胶板上,且中间衬板的下部与环形挡板间隙配合,其能满足支座实际工况下以适应梁体及上部结构的自由变形,使其受力科学,增加支座寿命。但是,上述轻轨桥梁抗震盆式支座在具体应用的过程中,存在以下不足:首先,该支座的中间衬板采用的是一体结构,其顶部两侧嵌入在顶板下部两侧设置的挡条内,这种设计需要在顶板上加工出用于固定中间衬板的挡条,不仅增加了加工步骤,也因挡条的加长而导致用钢量增加,较长的挡条意味着更多的材料使用和加工时间,从而增加了生产成本和碳排放;同时,由于中间衬板的一体结构设计,使得加工和装配过程变得更加复杂,设计的复杂度直接影响生产效率,提高了制造成本,同时也增加了在制造过程中的能耗,实用性不佳。

3、针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现思路

1、针对相关技术中的问题,本实用新型提出上口导向盆式支座,以克服现有相关技术所存在的上述技术问题。

2、为此,本实用新型采用的具体技术方案如下:

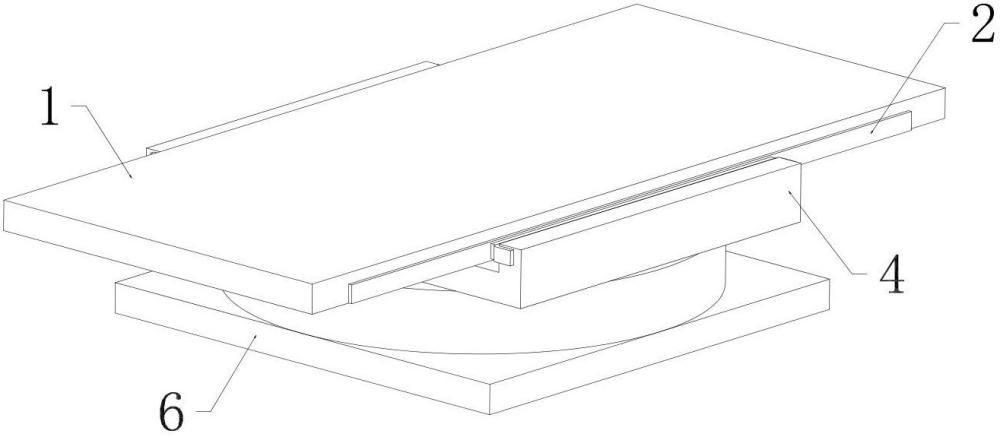

3、上口导向盆式支座,包括支撑顶板,支撑顶板的两侧对称设置有固定条,支撑顶板的底端设置有摩擦板,摩擦板的底端设置有上口导向机构,上口导向机构的底端设置有活塞板机构,活塞板机构的底端设置有盆式支座组件。

4、进一步的,为了实现提高整个盆式支座的耐用性,减少磨损,确保荷载在复杂应力条件下的有效传递,上口导向机构包括设置在摩擦板底端的圆形耐磨板,圆形耐磨板顶端的中部开设有圆形通孔,圆形耐磨板的底端设置有中间导向板,中间导向板的顶端开设有中间导向槽,中间导向槽的两侧对称设置有u形挡条,u形挡条的一侧设置有润滑条,中间导向槽顶端的中部开设有与圆形耐磨板相配合的圆形固定槽,圆形固定槽顶端的中部贯穿设置有与圆形通孔相配合的剪力销,且剪力销的横截面设置为凸形结构。

5、进一步的,为了实现优化支座的密封和减震能力,确保整个盆式支座结构的稳定性,活塞板机构包括设置在上口导向机构底端的活塞板,活塞板的顶端开设有与剪力销相配合的圆形销孔,活塞板的底端设置有密封组件,密封组件包括设置在活塞板底端的圆形支撑板,圆形支撑板的顶端设置有圆形垫片,圆形垫片的外侧设置有密封圈,圆形垫片顶端的中部由内向外设置有若干环形垫圈,圆形垫片的顶端开设有若干呈圆周排列的摩擦孔。

6、进一步的,为了提供稳定而可靠的支撑,实现各组件间的有效配合与力的传递,盆式支座组件包括设置在活塞板机构底端的支座底板,支座底板的顶端设置有上口导向盆,上口导向盆顶端的中部开设有与活塞板机构相配合的圆形支撑槽。

7、本实用新型的有益效果为:

8、1、本实用新型结构科学新颖,能够在保证水平力完美过渡的前提下,精准调整上口导向机构,并降低了支撑顶板的厚度,节省了用钢量;同时,可以通过活塞板机构与盆式支座组件的配合实现水平方向转动,从而适应斜桥梁底部不同角度的安装状况。

9、2、通过设置上口导向机构,从而实现了中间导向板与活塞板机构通过剪力销转动连接,使得中间导向板可以通过剪力销实现水平方向0至360度的转动,能够适应斜桥梁底不同角度的安装工况,增加了整个支座的实用性。

10、3、通过设置活塞板机构与盆式支座组件,从而利用活塞板机构在动态负载变化时减少振动和位移,维护整个支座的可靠性;此外,配合盆式支座组件,能够保证整个支座在荷载传递和力的分布上的均匀性和精确性,有助于优化整个上口导向盆式支座的性能,确保在承载过程中桥梁结构的安全可靠。

技术特征:

1.上口导向盆式支座,包括支撑顶板(1),其特征在于,所述支撑顶板(1)的两侧对称设置有固定条(2),所述支撑顶板(1)的底端设置有摩擦板(3),所述摩擦板(3)的底端设置有上口导向机构(4),所述上口导向机构(4)的底端设置有活塞板机构(5),所述活塞板机构(5)的底端设置有盆式支座组件(6)。

2.根据权利要求1所述的上口导向盆式支座,其特征在于,所述上口导向机构(4)包括设置在所述摩擦板(3)底端的圆形耐磨板(401),所述圆形耐磨板(401)顶端的中部开设有圆形通孔(402),所述圆形耐磨板(401)的底端设置有中间导向板(403)。

3.根据权利要求2所述的上口导向盆式支座,其特征在于,所述中间导向板(403)的顶端开设有中间导向槽(404),所述中间导向槽(404)的两侧对称设置有u形挡条(405),所述u形挡条(405)的一侧设置有润滑条(406)。

4.根据权利要求3所述的上口导向盆式支座,其特征在于,所述中间导向槽(404)顶端的中部开设有与所述圆形耐磨板(401)相配合的圆形固定槽(407),所述圆形固定槽(407)顶端的中部贯穿设置有与所述圆形通孔(402)相配合的剪力销(408),且所述剪力销(408)的横截面设置为凸形结构。

5.根据权利要求4所述的上口导向盆式支座,其特征在于,所述活塞板机构(5)包括设置在所述上口导向机构(4)底端的活塞板(501),所述活塞板(501)的顶端开设有与所述剪力销(408)相配合的圆形销孔(502),所述活塞板(501)的底端设置有密封组件(503)。

6.根据权利要求5所述的上口导向盆式支座,其特征在于,所述密封组件(503)包括设置在所述活塞板(501)底端的圆形支撑板(5031),所述圆形支撑板(5031)的顶端设置有圆形垫片(5032),所述圆形垫片(5032)的外侧设置有密封圈(5033);

7.根据权利要求1所述的上口导向盆式支座,其特征在于,所述盆式支座组件(6)包括设置在所述活塞板机构(5)底端的支座底板(601),所述支座底板(601)的顶端设置有上口导向盆(602),所述上口导向盆(602)顶端的中部开设有与所述活塞板机构(5)相配合的圆形支撑槽(603)。

技术总结

本技术公开了上口导向盆式支座,涉及桥梁支座技术设备领域,包括支撑顶板,支撑顶板的两侧对称设置有固定条,支撑顶板的底端设置有摩擦板,摩擦板的底端设置有上口导向机构,上口导向机构包括设置在摩擦板底端的圆形耐磨板,圆形耐磨板顶端的中部开设有圆形通孔,圆形耐磨板的底端设置有中间导向板,上口导向机构的底端设置有活塞板机构,活塞板机构的底端设置有盆式支座组件。本技术结构科学新颖,能够在保证水平力完美过渡的前提下,精确调整上口导向机构,降低顶板厚度,并且可通过活塞板机构与盆式支座组件的配合实现水平方向转动,从而适应斜桥梁底部不同角度的安装状况。

技术研发人员:赵雷,吕翠丽,付阳,吕春燕

受保护的技术使用者:河北祥玖工程装备有限公司

技术研发日:20240419

技术公布日:2024/12/12

- 还没有人留言评论。精彩留言会获得点赞!