高精度智能钢轨中心对点器

本技术涉及铁轨测绘,具体为高精度智能钢轨中心对点器。

背景技术:

1、随着铁路网络的不断扩大和更新,铁路测量的需求也急剧增长,平均每年需要测量1-2万公里的铁路干线,测量任务繁重且极具挑战性,在铁路大修设计和复测的传统流程中,偏角法线上作业方法一直占据主导地位,然而,这种方法在技术层面存在明显的问题,首先,其安全系数较低,工作人员在操作过程中面临着较高的安全风险,其次,由于操作复杂、效率低下,这种方法已难以适应当前铁路建设高速发展的需求,为此,我们提出高精度智能钢轨中心对点器。

技术实现思路

1、本申请所要解决的一个技术问题是:如何提高铁路测量的安全性、准确性和效率。

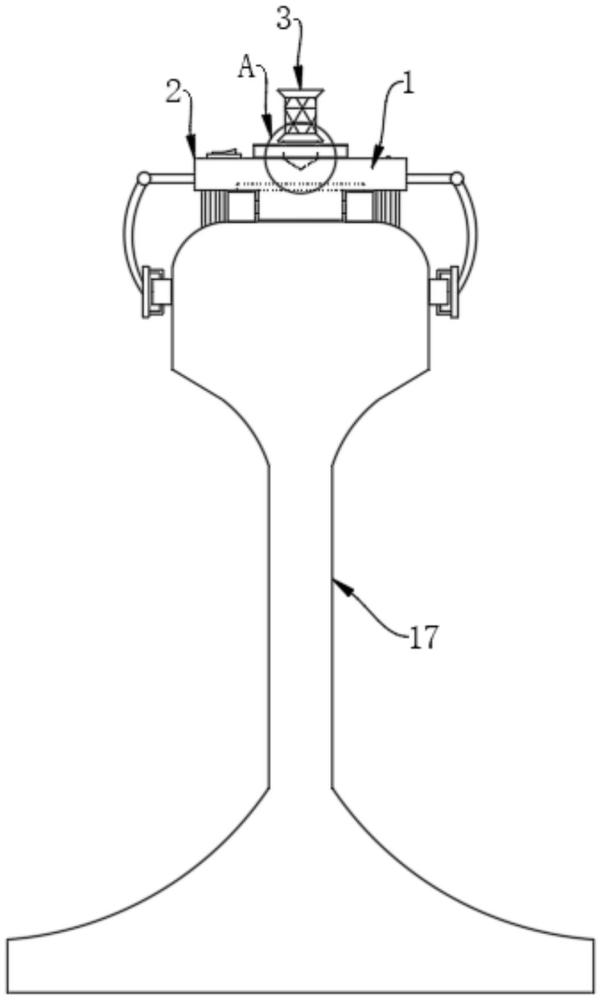

2、为解决上述技术问题,本申请实施例提供高精度智能钢轨中心对点器,包括动力底座,还包括有:

3、陀螺仪基座,设置在动力底座上方;

4、360°棱镜,安装在陀螺仪基座的正上方;

5、集成电路板,设置于动力底座内部;

6、灯圈,环绕动力底座安装,且半嵌于动力底座四周;

7、单片机和蓝牙无线电收发模块,安装在集成电路板上,用于数据处理和无线通信。

8、在一些实施例中,动力底座包括有集成箱体、动力轮和对称滑轮扣件,集成电路板设置在集成箱体内,动力轮安装在集成箱体底部,对称滑轮扣件安装在集成箱体两侧位置;

9、将集成箱体及动力轮置于钢轨正上方,扳动对称滑轮扣件使对点器固定于钢轨正中央。

10、在一些实施例中,所述动力轮与对称滑轮扣件的轮胎均使用耐高温氟橡胶轮胎,以适应各种复杂环境。

11、在一些实施例中,集成箱体内装有移动电源,且外侧设置有与电路串联的机械开关,用于控制装置电源通断,并在集成箱体上还设置有指示灯。

12、在一些实施例中,所述360°棱镜通过粘接方式固定在陀螺仪基座上。

13、在一些实施例中,所述集成箱体设计有预制槽,与陀螺仪基座配套,确保陀螺仪基座与集成箱体之间无偏连接。

14、在一些实施例中,在集成箱体前方设置有清杂组件,清杂组件包括有安装在集成箱体前方的锥形架,锥形架的尖锥在前,且在锥形架底部安装有锥形毛刷。

15、本实用新型至少具备以下有益效果:

16、高精度智能钢轨中心对点器通过集成先进的陀螺仪基座和360°棱镜技术,显著提升了铁路测量的精确度和安全性,其智能控制系统结合单片机和蓝牙无线技术,实现了数据处理和远程监控的高效性,不仅提高了工作效率,还降低了人工操作的风险;

17、此外,其便捷的操作方式和移动性设计,使得设备能够快速准确地固定在钢轨中央,减少了传统测量方法的繁琐步骤,提高了作业效率;

18、同时,陀螺仪基座与集成箱体的无偏连接设计,保证了系统的稳定性,降低了误差,而维护方便的清杂组件,则进一步提升了设备的可靠性和使用寿命。

技术特征:

1.高精度智能钢轨中心对点器,包括动力底座(1),其特征在于:还包括有:

2.根据权利要求1所述的高精度智能钢轨中心对点器,其特征在于:动力底座(1)包括有集成箱体(8)、动力轮(9)和对称滑轮扣件(10),集成电路板(4)设置在集成箱体(8)内,动力轮(9)安装在集成箱体(8)底部,对称滑轮扣件(10)安装在集成箱体(8)两侧位置;

3.根据权利要求2所述的高精度智能钢轨中心对点器,其特征在于:所述动力轮(9)与对称滑轮扣件(10)的轮胎均使用耐高温氟橡胶轮胎。

4.根据权利要求3所述的高精度智能钢轨中心对点器,其特征在于:集成箱体(8)内装有移动电源,且外侧设置有与电路串联的机械开关(11),用于控制装置电源通断,并在集成箱体(8)上还设置有指示灯(12)。

5.根据权利要求4所述的高精度智能钢轨中心对点器,其特征在于:所述360°棱镜(3)通过粘接方式固定在陀螺仪基座(2)上。

6.根据权利要求5所述的高精度智能钢轨中心对点器,其特征在于:所述集成箱体(8)设计有预制槽,与陀螺仪基座(2)配套,确保陀螺仪基座(2)与集成箱体(8)之间无偏连接。

7.根据权利要求6所述的高精度智能钢轨中心对点器,其特征在于:在集成箱体(8)前方设置有清杂组件(13),清杂组件(13)包括有安装在集成箱体(8)前方的锥形架(14),锥形架(14)的尖锥在前,且在锥形架(14)底部安装有锥形毛刷(15)。

技术总结

本技术涉及铁轨测绘技术领域,具体为高精度智能钢轨中心对点器,包括动力底座,还包括有陀螺仪基座,设置在动力底座上方;360°棱镜,安装在陀螺仪基座的正上方;集成电路板,设置于动力底座内部,此高精度智能钢轨中心对点器,通过集成先进的陀螺仪基座和360°棱镜技术,显著提升了铁路测量的精确度和安全性,其智能控制系统结合单片机和蓝牙无线技术,实现了数据处理和远程监控的高效性,不仅提高了工作效率,还降低了人工操作的风险,此外,其便捷的操作方式和移动性设计,使得设备能够快速准确地固定在钢轨中央,有效减少了传统测量方法的繁琐步骤并提高了作业效率。

技术研发人员:陈鼎,马利杰,刘世超,杨珑慧,赵鑫然

受保护的技术使用者:湖南高速铁路职业技术学院

技术研发日:20240522

技术公布日:2025/3/3

- 还没有人留言评论。精彩留言会获得点赞!