一种可快速对位的模切机的制作方法

1.本实用新型涉及模切机技术领域,尤其涉及一种可快速对位的模切机。

背景技术:

2.模切机的工作原理是利用模切刀、钢刀、五金模具、钢线,通过压印版施加一定的压力,将印品或纸板轧切成一定形状。

3.对于二次或二次以上产品进行冲裁时,需要对产品与切模进行对位,保证产品的加工精度,目前现有的产品二次冲型时是人工将产品放在底模上,对位后进行冲型,这种加工方式需要对每个产品冲型时都需人工的参与,劳动强度大。

技术实现要素:

4.本实用新型目的是为了克服现有技术的不足而提供一种可快速对位的模切机。

5.为达到上述目的,本实用新型采用的技术方案是:一种可快速对位的模切机,包括机体和传动机构,所述机体的上方两侧固定连接有侧板,所述侧板设置有两个传动辊,两个所述传动辊设置在侧板的两端,所述传动辊的两端与侧板的内壁转动连接,两个所述传动辊上连接有传送带,所述传送带的下方设置有支撑板,所述支撑板的两侧与侧板的侧壁固定连接,所述传送带的中间位置开设有开口,所述支撑板的中间位置开设有卡槽,所述传送带表面嵌设有多组固定块,所述固定块的上表面固定连接有连接杆,所述连接杆的上端固定连接有底板,所述底板的两侧设置有连接轴,所述连接轴上套设有转环,位于转环内侧的所述连接轴上套设有回力弹簧,所述转环之间固定连接有挡板,所述挡板的后侧中间位置固定连接有限位杆,所述侧板的一侧固定连接有两个支撑杆,所述支撑杆上端固定连接有支撑座,所述传动机构固定连接在支撑座上,所述传动机构的下端固定连接有切模。

6.进一步的,所述机体的底面四角固定连接有行走轮,所述行走轮为锁止万向轮。

7.进一步的,所述回力弹簧回复后挡板与底板成垂直设置。

8.进一步的,在切模与底板接触时,所述挡板上端所在水平面高于切模所在水平面,且所述限位杆呈竖直设置。

9.进一步的,在切模处于最高处时,所述挡板上端所在水平面低于切模所在水平面。

10.进一步的,相邻所述固定块之间的间距相同。

11.进一步的,所述传动辊套设置有外筒,所述外筒与传动辊转动连接,且所述外筒与传动辊之间具有较大的摩擦力。

12.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:

13.1、通过设置传送带,在传送带上设置多个等间距设置的底板,可一次性将多个待冲型产品放置在多个底板上,通过传送带的传送,实现自动送料,避免人工对每个产品加工进行参与,降低劳动强度。

14.2、通过在底板上设置通过连接轴连接的挡板,挡板后侧固定限位杆,限位杆、挡板和支撑板上卡槽的配合则实现自动对位,且对位快速、方便。

附图说明

15.下面结合附图对本实用新型技术方案作进一步说明:

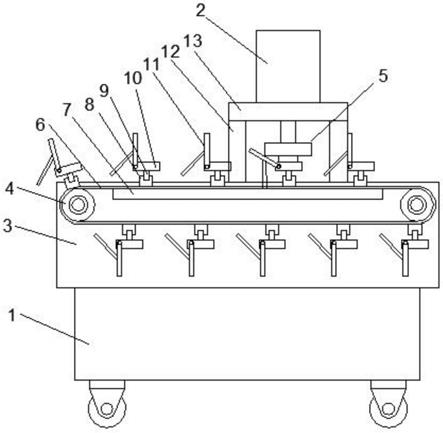

16.附图1为一种可快速对位的模切机整体结构图;

17.附图2为一种可快速对位的模切机俯视图;

18.附图3为附图2中a处示意图;

19.其中:1、机体;2、传动机构;3、侧板;4、传动辊;5、切模;6、传送带;7、支撑板;8、固定块;9、连接杆;10、底板;11、挡板;12、支撑杆;13、支撑座;14、卡槽;15、开口;16、连接轴;17、转环;18、限位杆;19、回力弹簧。

具体实施方式

20.下面结合附图及具体实施例对本实用新型作进一步的详细说明。

21.如附图1

‑

3示的本实用新型的一种可快速对位的模切机,包括机体1和传动机构2,机体1的底面四角固定连接有行走轮,行走轮为锁止万向轮,行走轮的设置可提高机体1的移动性,使其便于移动,机体1的上方两侧固定连接有侧板3,侧板3设置有两个传动辊4,传动辊4套设置有外筒,外筒与传动辊4转动连接,且外筒与传动辊4之间具有较大的摩擦力外筒的设置可避免传动辊4与传送带6之间的摩擦力,避免传送带的损耗,同时又能保证不受阻挡时,传送带6在传动辊4的传动下移动,两个传动辊4设置在侧板3的两端,传动辊4的两端与侧板3的内壁转动连接,两个传动辊4上连接有传送带6,传送带6的下方设置有支撑板7,支撑板7的两侧与侧板3的侧壁固定连接,传送带6的中间位置开设有开口15,支撑板7的中间位置开设有卡槽14,传送带6表面嵌设有多组固定块8,相邻固定块8之间的间距相同,固定块8的上表面固定连接有连接杆9,连接杆9的上端固定连接有底板10,底板10的两侧设置有连接轴16,连接轴16上套设有转环17,位于转环17内侧的连接轴16上套设有回力弹簧19,回力弹簧19回复后挡板11与底板10成垂直设置,保证在冲型完成后,加工好的产品在传送带6的传送下移除,转环17之间固定连接有挡板11,挡板11的后侧中间位置固定连接有限位杆18,侧板2的一侧固定连接有两个支撑杆12,支撑杆12上端固定连接有支撑座13,传动机构2固定连接在支撑座13上,传动机构2的下端固定连接有切模5,在切模5与底板10接触时,挡板11上端在水平面高于切模5在水平面,且限位杆18呈竖直设置,保证下移后的切模5下移时能对挡板5进行阻挡,进而实现对位,在切模5处于最高处时,挡板11上端在水平面低于切模5在水平面,避免切模5在冲切完成后继续被切模5阻挡,不能实现卸料。

22.当需要对进行二次或多次冲型时,首先将多个带冲型的产品放置在底板10上,然后启动电机带动传动辊4转动,传动辊4的转动带动传送带6的转动,使得底板10带着待加工产品传送,当传送至切模5下方时,切模5在传动机构2的传动下下移,此时挡板11被切模5阻挡转动,当挡板11转动到一定程度时,限位杆18与支撑板8上的卡槽14卡接,由于限位杆18与卡槽14之间的阻力,此时外筒和传动辊4相对滑动,使得传送带6处于静止状态,切模5继续下移则实现对底板10上的待加工产品进行冲型,冲型完成后,传动机构2带动切模5上移,当切模5上升至最高处时挡板11回复,且切模5失去对挡板11的阻挡,传送带6将加工好的产品传送出,当下一个底板10传送至切模5下方时,重复上述步骤,可实现快速自动定位,并且减少人工的干预,降低劳动强度。

23.以上仅是本实用新型的具体应用范例,对本实用新型的保护范围不构成任何限

制。凡采用等同变换或者等效替换而形成的技术方案,均落在本实用新型权利保护范围之内。

技术特征:

1.一种可快速对位的模切机,包括机体(1)和传动机构(2),其特征在于,所述机体(1)的上方两侧固定连接有侧板(3),所述侧板(3)设置有两个传动辊(4),两个所述传动辊(4)设置在侧板(3)的两端,所述传动辊(4)的两端与侧板(3)的内壁转动连接,两个所述传动辊(4)上连接有传送带(6),所述传送带(6)的下方设置有支撑板(7),所述支撑板(7)的两侧与侧板(3)的侧壁固定连接,所述传送带(6)的中间位置开设有开口(15),所述支撑板(7)的中间位置开设有卡槽(14),所述传送带(6)表面嵌设有多组固定块(8),所述固定块(8)的上表面固定连接有连接杆(9),所述连接杆(9)的上端固定连接有底板(10),所述底板(10)的两侧设置有连接轴(16),所述连接轴(16)上套设有转环(17),位于转环(17)内侧的所述连接轴(16)上套设有回力弹簧(19),所述转环(17)之间固定连接有挡板(11),所述挡板(11)的后侧中间位置固定连接有限位杆(18),所述侧板(3)的一侧固定连接有两个支撑杆(12),所述支撑杆(12)上端固定连接有支撑座(13),所述传动机构(2)固定连接在支撑座(13)上,所述传动机构(2)的下端固定连接有切模(5)。2.根据权利要求1所述的一种可快速对位的模切机,其特征在于:所述机体(1)的底面四角固定连接有行走轮,所述行走轮为锁止万向轮。3.根据权利要求1所述的一种可快速对位的模切机,其特征在于:所述回力弹簧(19)回复后挡板(11)与底板(10)成垂直设置。4.根据权利要求1所述的一种可快速对位的模切机,其特征在于:在切模(5)与底板(10)接触时,所述挡板(11)上端所在水平面高于切模(5)所在水平面,且所述限位杆(18)呈竖直设置。5.根据权利要求1所述的一种可快速对位的模切机,其特征在于:在切模(5)处于最高处时,所述挡板(11)上端所在水平面低于切模(5)所在水平面。6.根据权利要求1所述的一种可快速对位的模切机,其特征在于:相邻所述固定块(8)之间的间距相同。7.根据权利要求1所述的一种可快速对位的模切机,其特征在于:所述传动辊(4)套设置有外筒,所述外筒与传动辊(4)转动连接,且所述外筒与传动辊(4)之间具有较大的摩擦力。

技术总结

本实用新型涉及一种可快速对位的模切机,包括机体和传动机构,所述机体的上方两侧固定连接有侧板,所述侧板设置有两个传动辊,两个所述传动辊设置在侧板的两端,所述传动辊的两端与侧板的内壁转动连接,两个所述传动辊上连接有传送带,所述传送带的下方设置有支撑板,所述支撑板的两侧与侧板的侧壁固定连接,所述传送带的中间位置开设有开口,所述支撑板的中间位置开设有卡槽,本实用新型涉及模切机技术领域,该可快速对位的模切机可实现快速自动定位,并且减少人工的干预,降低劳动强度。降低劳动强度。降低劳动强度。

技术研发人员:董明敏

受保护的技术使用者:苏州锋领电子科技有限公司

技术研发日:2020.07.17

技术公布日:2021/9/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1