一种导轨插接结构的制作方法

1.本实用新型属于汽车技术领域,具体涉及一种导轨插接结构,用于汽车侧门升降器运行导轨。

背景技术:

2.汽车侧门升降系统一直是汽车厂重点关注的开发系统,老式的升降系统多为交叉臂式的,此结构适合承载力大,对精度要求不高的车型,现随着汽车技术的发展,对升降系统品质要求越来越高,整个升降平顺性,nvh都有相应的更高要求。

技术实现要素:

3.针对现有技术中存在的不足,本实用新型的目的在于提供一种结构简单、使用方便的导轨插接结构,用于汽车侧门升降器运行导轨。

4.为实现上述目的,本实用新型的技术方案为:一种导轨插接结构,其特征在于:包括上导轨、下导轨、插接支架和安装支架,所述安装支架连接下导轨的一端,插接支架连接在下导轨的另一端,上导轨通过插接支架连接在下导轨上,下导轨通过安装支架连接在车身上。

5.进一步的,所述插接支架为u型结构,插接支架的一端通过紧固件固定连接在下导轨上,插接支架的一端相互对称的两侧壁上设有曲型凸起,曲型凸起与上导轨的侧壁贴合。

6.进一步的,所述插接支架u型结构的另一个侧别上设有插舌,上导轨与插舌对应的侧壁上设有插槽,插舌穿过插槽与上导轨贴合。

7.进一步的,所述插舌位于左右两曲型凸起之间,插舌和两侧的曲型凸起均与上导轨的外侧壁贴合。

8.进一步的,所述安装支架为弯折结构,安装支架的一端通过紧固件固定连接在下导轨,安装支架的另一端设有凸焊螺母,安装支架通过螺栓与凸焊螺母配合连接在车身上。

9.进一步的,所述安装支架上设有凸凹相间的加强筋。

10.采用本实用新型技术方案的优点为:

11.1、本实用新型车门总成焊接完成后,上导轨焊接到车门内板上,下导轨通过接插结构和上导轨连接,下导轨上的接插结构设计成三个小突出支架,y向的两个突出支架和上导轨零贴合,第三个保证x向的位置度,再通过一个紧凸焊螺母保证z向的位置度从而实现下导轨和上导轨曲率一致,保证玻璃升降的平顺性。

12.2、本实用新型的导轨插接结构由接插支架、上下导轨、安装支架、凸焊螺母组成,制造工序简单,工艺路线为冲压、焊接、凸焊,提升了生产效率;插接支架与导轨贴合精度高,匹配方便,结构简单,容易装配,上导轨和下导轨弧度一致性好,可更好的解决升降平顺性,保证玻璃的运行轨迹与导轨的运行轨迹一致,提高升降品质。

附图说明

13.下面结合附图和具体实施方式对本实用新型作进一步详细的说明:

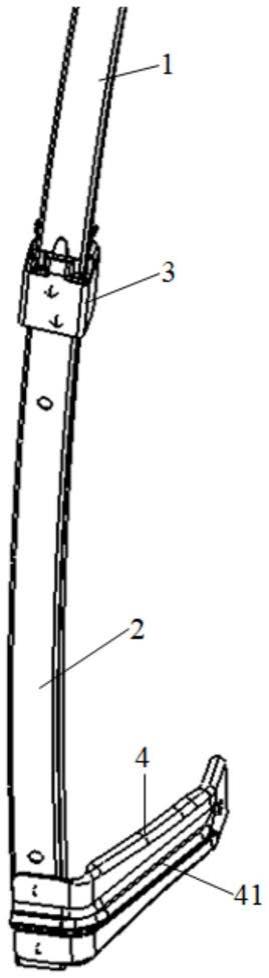

14.图1为本实用新型导轨插接结构示意图;

15.图2为本实用新型插接支架与上下导轨连接处放大示意图;

16.图3为本实用新型插接支架与下导轨连接示意图。

17.上述图中的标记分别为:1—上导轨;2—下导轨;3—插接支架;4—安装支架;5—凸焊螺母。

具体实施方式

18.在本实用新型中,需要理解的是,术语“长度”;“宽度”;“上”;“下”;“前”;“后”;“左”;“右”;“竖直”;“水平”;“顶”;“底”“内”;“外”;“顺时针”;“逆时针”;“轴向”;“平面方向”;“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位;以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

19.如图1和图2所示,一种导轨插接结构,其特征在于:包括上导轨1、下导轨2、插接支架3和安装支架4,所述安装支架4连接下导轨2的一端,插接支架3连接在下导轨2的另一端,上导轨1通过插接支架3连接在下导轨2上,下导轨2通过安装支架4连接在车身上。

20.安装支架4为弯折结构,安装支架4的一端通过紧固件固定连接在下导轨2,安装支架4的另一端设有凸焊螺母5,安装支架4通过螺栓与凸焊螺母5配合连接在车身上。为提高安装支架4的的结构强度,安装支架4上设有凸凹相间的加强筋41。

21.插接支架3为u型结构,插接支架3的一端通过紧固件固定连接在下导轨2上,插接支架3的另一端相互对称的两侧壁上设有曲型凸起31,曲型凸起31与上导轨1的侧壁贴合。左右两侧的通过曲型凸起31与上导轨1零贴合,进行y向限位,保证下导轨和上导轨曲率一致,玻璃运行轨迹一致。

22.插接支架3u型结构的另一个侧别上设有插舌32,上导轨1与插舌32对应的侧壁上设有插槽11,插舌32穿过插槽11与上导轨1贴合。x方向接插支架突出一个插舌32支架头,与上导轨限位,保证上导轨与下导轨x向的位置度,装配工艺仅需将接插支架的插舌32插到上导轨上,通过安装支架及固定螺栓保证下导轨的位置度。

23.插舌32位于左右两曲型凸起31之间,插舌32和两侧的曲型凸起31均与上导轨1的外侧壁贴合。

24.在车门总成焊接完成后,上导轨焊接到车门内板上,下导轨通过接插结构和上导轨连接,下导轨上的接插结构设计成三个小突出支架,y向的两个突出支架和上导轨零贴合,第三个保证x向的位置度,再通过一个紧凸焊螺母保证z向的位置度从而实现下导轨和上导轨曲率一致,保证玻璃升降的平顺性。

25.本实用新型的导轨插接结构由接插支架、上下导轨、安装支架、凸焊螺母组成,制造工序简单,工艺路线为冲压、焊接、凸焊,提升了生产效率;插接支架与导轨贴合精度高,匹配方便,结构简单,容易装配,上导轨和下导轨弧度一致性好,可更好的解决升降平顺性,保证玻璃的运行轨迹与导轨的运行轨迹一致,提高升降品质。

26.以上结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受

上述方式的限制,只要采用了本实用新型技术方案进行的各种非实质性的改进,或未经改进将本实用新型的构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

技术特征:

1.一种导轨插接结构,其特征在于:包括上导轨(1)、下导轨(2)、插接支架(3)和安装支架(4),所述安装支架(4)连接下导轨(2)的一端,插接支架(3)连接在下导轨(2)的另一端,上导轨(1)通过插接支架(3)连接在下导轨(2)上,下导轨(2)通过安装支架(4)连接在车身上。2.如权利要求1所述的一种导轨插接结构,其特征在于:所述插接支架(3)为u型结构,插接支架(3)的一端通过紧固件固定连接在下导轨(2)上,插接支架(3)的一端相互对称的两侧壁上设有曲型凸起(31),曲型凸起(31)与上导轨(1)的侧壁贴合。3.如权利要求2所述的一种导轨插接结构,其特征在于:所述插接支架(3)u型结构的另一个侧别上设有插舌(32),上导轨(1)与插舌(32)对应的侧壁上设有插槽(11),插舌(32)穿过插槽(11)与上导轨(1)贴合。4.如权利要求3所述的一种导轨插接结构,其特征在于:所述插舌(32)位于左右两曲型凸起(31)之间,插舌(32)和两侧的曲型凸起(31)均与上导轨(1)的外侧壁贴合。5.如权利要求2或3所述的一种导轨插接结构,其特征在于:所述安装支架(4)为弯折结构,安装支架(4)的一端通过紧固件固定连接在下导轨(2),安装支架(4)的另一端设有凸焊螺母(5),安装支架(4)通过螺栓与凸焊螺母(5)配合连接在车身上。6.如权利要求5所述的一种导轨插接结构,其特征在于:所述安装支架(4)上设有凸凹相间的加强筋(41)。

技术总结

本实用新型公开了一种导轨插接结构,包括上导轨、下导轨、插接支架和安装支架,安装支架连接下导轨的一端,插接支架连接在下导轨的另一端,上导轨通过插接支架连接在下导轨上,下导轨通过安装支架连接在车身上。插接支架为U型结构,插接支架相互对称的两侧壁上设有曲型凸起,曲型凸起与上导轨的侧壁贴合。插接支架的另一个侧别上设有插舌,上导轨与插舌对应的侧壁上设有插槽,插舌穿过插槽与上导轨贴合。下导轨通过接插结构和上导轨连接,下导轨上的接插结构设计成三个小突出支架,Y向的两个突出支架和上导轨零贴合,第三个保证X向的位置度,再通过一个紧凸焊螺母保证Z向的位置度从而实现下导轨和上导轨曲率一致,保证玻璃升降的平顺性。的平顺性。的平顺性。

技术研发人员:王亮亮 张运生 秦等银 李建华 朱鹏鹏

受保护的技术使用者:奇瑞商用车(安徽)有限公司

技术研发日:2021.06.07

技术公布日:2021/12/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1