一种多角度钻孔工装的制作方法

1.本实用新型涉及一种多角度钻孔工装,可用于复合材料罩体的漏水孔钻孔。

背景技术:

2.在复合材料罩体根部翻边区域分布有漏水孔,漏水孔的中心轴线与罩体根部翻边平面存在一定夹角,在钻制此类孔时,操作者往往根据目视情况判断钻头与型面之间的夹角进行钻孔。

3.此种钻孔方式往往会由于目视情况的偏差及实际钻孔过程中手部抖动等原因,造成孔的角度与理论角度出现较大偏差,不满足公差要求,同样也容易造成“八字孔”等质量问题。

技术实现要素:

4.本实用新型提供了一种多角度钻孔工装,对于钻孔的中心轴线与钻孔平面具有一定角度的场合,解决钻孔角度与理论角度偏差的问题以及手动钻孔的抖动问题。

5.本实用新型的多角度钻孔工装,该工装具有底板以及可旋转安装在底板上的支臂,在支臂的上端部具有钻套;所述底板与被加工产品表面固定,通过调整支臂相对于底板的角度来控制孔的轴线相对于产品表面的倾斜度。

6.有利地,在所述底板上具有第一套筒,在所述支臂下端具有第二套筒,螺杆穿过第一套筒和第二套筒后,与螺母紧固连接后固定支臂与底板的夹角。

7.有利地,在螺杆与其中一个套筒之间安装有第一个垫片,在螺母与另一个套筒之间安装有第二个垫片。

8.有利地,所述钻套可更换,根据钻孔的尺寸选择适应的钻套。

9.有利地,所述钻套的中心轴与支臂的长度方向平行。

10.有利地,所述底板与被加工产品表面通过夹紧的方式固定。

11.有利地,该工装用于复合材料罩体的漏水孔钻孔。

12.有益效果:本实用新型的多角度钻孔工装,能够在复合材料罩体或普通平板上精确钻制具有一定倾斜角度的孔,同时提高了钻孔质量,有效避免“八字孔”等质量问题。

附图说明

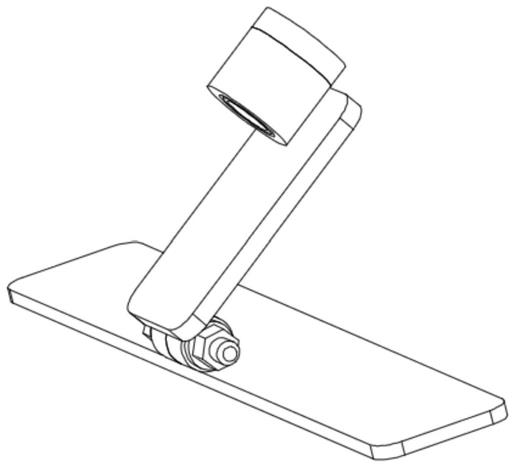

13.图1为多角度钻孔工装的斜视图;

14.图2为多角度钻孔工装的正视图。

15.1-底板、2-螺杆、3-支臂、4-钻套、5-垫片、6-螺母

具体实施方式

16.一种多角度钻孔工装,包括底板1、螺杆2、支臂3、钻套4、垫片5和螺母6,在底板1上通过螺杆2可旋转地安装有支臂3,并通过垫片5和螺母6与螺杆2固定,在支臂3的上端部具

有钻套4,钻套4可更换。

17.操作时,首先对准,将支臂3与底板1调整为一定角度,用螺杆2、垫片5和螺母6将其拧紧固定。之后将底板1夹紧在罩体根部翻边上,通过更换钻套4实现对不同尺寸的漏水孔进行加工。

18.本方案已成功用于两型天线罩根部漏水孔的钻制,制出的孔倾斜角度接近理论角度。

技术特征:

1.一种多角度钻孔工装,其特征在于:该工装具有底板(1)以及可旋转安装在底板(1)上的支臂(3),在支臂(3)的上端部具有钻套(4);所述底板(1)与被加工产品表面固定,通过调整支臂(3)相对于底板(1)的角度来控制孔的轴线相对于产品表面的倾斜度。2.根据权利要求1所述的多角度钻孔工装,其特征在于:在所述底板(1)上具有第一套筒,在所述支臂(3)下端具有第二套筒,螺杆(2)穿过第一套筒和第二套筒后,与螺母(6)紧固连接后固定支臂(3)与底板(1)的夹角。3.根据权利要求2所述的多角度钻孔工装,其特征在于:在螺杆(2)与其中一个套筒之间安装有第一个垫片(5),在螺母(2)与另一个套筒之间安装有第二个垫片(5)。4.根据权利要求1-3中任一项所述的多角度钻孔工装,其特征在于:所述钻套(4)可更换,根据钻孔的尺寸选择适应的钻套(4)。5.根据权利要求1-3中任一项所述的多角度钻孔工装,其特征在于:所述钻套(4)的中心轴与支臂(3)的长度方向平行。6.根据权利要求1-3中任一项所述的多角度钻孔工装,其特征在于:所述底板(1)与被加工产品表面通过夹紧的方式固定。7.根据权利要求1-3中任一项所述的多角度钻孔工装,其特征在于:该工装用于复合材料罩体的漏水孔钻孔。

技术总结

本实用新型涉及一种多角度钻孔工装,可用于复合材料罩体的漏水孔钻孔。由于目视情况的偏差及实际钻孔过程中手部抖动等原因,造成孔的角度与理论角度出现较大偏差,不满足公差要求。本实用新型的多角度钻孔工装,该工装具有底板以及可旋转安装在底板上的支臂,在支臂的上端部具有钻套;所述底板与被加工产品表面固定,通过调整支臂相对于底板的角度来控制孔的轴线相对于产品表面的倾斜度。能够在复合材料罩体或普通平板上精确钻制具有一定倾斜角度的孔,同时提高了钻孔质量,有效避免“八字孔”等质量问题。等质量问题。等质量问题。

技术研发人员:李凯 朱丽英 高贵阳

受保护的技术使用者:中国航空工业集团公司济南特种结构研究所

技术研发日:2021.07.16

技术公布日:2022/2/11

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1