一种适配性高的抓料机器人的制作方法

1.本实用新型涉及抓料机器人技术领域,具体为一种适配性高的抓料机器人。

背景技术:

2.工业机器人是广泛用于工业领域的多关节机械手或多自由度的机器装置,具有一定的自动性,可依靠自身的动力能源和控制能力实现各种工业加工制造功能,在流水线工厂中需要用到抓料机器人,但现有的抓料机器人在面对不同形状物料时无法全部进行抓取,增加了加工的损耗,降低了抓料机器人的工作效率。

技术实现要素:

3.为解决上述背景技术中提出的问题,本实用新型的目的在于提供一种适配性高的抓料机器人,具备适用性强的优点,解决了现有的抓料机器人在面对不同形状物料时无法全部进行抓取,导致适用性低的问题。

4.本实用新型提供如下技术方案:一种适配性高的抓料机器人,包括机械爪,所述机械爪的顶部和底部均固定连接有固定箱,所述固定箱内壁顶部的左侧和右侧均固定连接有连接柱,所述固定箱内腔的底部横向滑动连接有横板,所述横板的底部固定连接有连接板,所述连接板的底部贯穿机械爪的底部固定连接有平衡板,所述横板顶部的左侧和右侧均固定连接有固定杆,所述固定杆的顶部固定连接有压板,所述压板的顶部套接在连接柱的表面,所述压板的内侧固定连接有固定环,所述固定箱内壁的顶部且对应固定环的位置固定连接有固定柱,所述固定柱的底部贯穿至固定环的底部。

5.所述固定箱内壁的左侧和右侧均开设有滑槽,所述滑槽的长度大于横板的移动距离,所述滑槽与横板配合对应设置。

6.所述连接柱和固定柱的表面均套接有弹簧,所述弹簧的顶部与固定箱内壁的顶部固定连接,所述弹簧的底部与压板的顶部固定连接。

7.所述固定箱的底部开设有开口,所述开口的宽度大于连接板的宽度,所述开口与连接板配合对应设置。

8.所述机械爪内侧的左端固定连接有橡胶条块,所述橡胶条块的长度等于机械爪的长度,所述橡胶条块的形状为矩形。

9.所述平衡板的数量为若干个,且均匀分布,所述平衡板的材质为硬塑料。

10.本实用新型的有益效果如下:

11.1、本实用新型通过机械爪按照程序抓取物料进行工作,当遇到形状不同的物料时机械爪往内侧靠近平衡板接触物料是曲面时受力面积小,平衡板往一侧移动,平衡板往一侧移动带动连接板移动,连接板往上移动带动横板往上移动,横板配合滑槽往上移动的同时带动固定杆和压板同步往上移动,固定杆和压板往上移动对弹簧压缩做功,压板往上移动带动固定环在固定柱的表面向上移动,最后机械爪配合本身的弧度使接触面积更多,方便抓取,同理反之机械爪接触到平面物料时,平衡板受力面积大,阻力增加配合弹簧使平衡

板配合机械爪平面抓取物料,达到适用性高的作用,解决了现有的抓料机器人在面对不同形状物料时无法全部进行抓取,导致适用性低的问题,减少了加工的损耗,增加了抓料机器人的工作效率。

12.2、本实用新型通过滑槽的设置,能够辅助横板进行工作,同时起到限位的作用,避免了横板在移动的过程中出现偏移的现象,也增加横板移动的稳定性。本实用新型通过弹簧的设置,能够辅助压板进行工作,同时起到复位缓冲的作用,避免了压板在移动的过程中因为摩擦而产生震动的现象,也减少压板移动过程中受到的摩擦阻力。本实用新型通过开口的设置,能够使连接板完整的通过开口进行机械传动,避免了开口的宽度过窄导致连接板在开口处出现卡死的现象。本实用新型通过橡胶条块的设置,能够辅助机械爪进行工作,同时起到防护的作用,避免了机械爪对物料抓取的过程中造成划痕破损的现象,也提高了机械爪工作的安全性。本实用新型通过平衡板的材质为硬塑料的设置,实现平衡板的轻量化,避免了平衡板金属材质与物料接触造成破损的现象,也提高机械爪工作的方便性。

附图说明

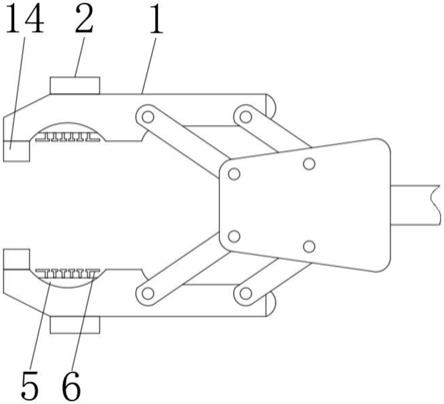

13.图1为本实用新型结构示意图;

14.图2为本实用新型图1中固定箱结构前视剖视图;

15.图3为本实用新型图2中机械爪结构立体图。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

17.如图1至图3所示,本实用新型包括机械爪1,机械爪1的顶部和底部均固定连接有固定箱2,固定箱2内壁顶部的左侧和右侧均固定连接有连接柱3,固定箱2内腔的底部横向滑动连接有横板4,横板4的底部固定连接有连接板5,连接板5的底部贯穿机械爪1的底部固定连接有平衡板6,横板4顶部的左侧和右侧均固定连接有固定杆7,固定杆7的顶部固定连接有压板8,压板8的顶部套接在连接柱3的表面,压板8的内侧固定连接有固定环9,固定箱2内壁的顶部且对应固定环9的位置固定连接有固定柱10,固定柱10的底部贯穿至固定环9的底部。

18.参考图2,固定箱2内壁的左侧和右侧均开设有滑槽11,滑槽11的长度大于横板4的移动距离,滑槽11与横板4配合对应设置。

19.本实施例通过滑槽11的设置,能够辅助横板4进行工作,同时起到限位的作用,避免了横板4在移动的过程中出现偏移的现象,也增加横板4移动的稳定性。

20.参考图2,连接柱3和固定柱10的表面均套接有弹簧12,弹簧12的顶部与固定箱2内壁的顶部固定连接,弹簧12的底部与压板8的顶部固定连接。

21.本实施例通过弹簧12的设置,能够辅助压板8进行工作,同时起到复位缓冲的作用,避免了压板8在移动的过程中因为摩擦而产生震动的现象,也减少压板8移动过程中受到的摩擦阻力。

22.参考图2,固定箱2的底部开设有开口13,开口13的宽度大于连接板5的宽度,开口13与连接板5配合对应设置。

23.本实施例通过开口13的设置,能够使连接板5完整的通过开口13进行机械传动,避免了开口13的宽度过窄导致连接板5在开口13处出现卡死的现象。

24.参考图1,机械爪1内侧的左端固定连接有橡胶条块14,橡胶条块14的长度等于机械爪1的长度,橡胶条块14的形状为矩形。

25.本实施例通过橡胶条块14的设置,能够辅助机械爪1进行工作,同时起到防护的作用,避免了机械爪1对物料抓取的过程中造成划痕破损的现象,也提高了机械爪1工作的安全性。

26.参考图3,平衡板6的数量为若干个,且均匀分布,平衡板6的材质为硬塑料。

27.本实施例通过平衡板6的材质为硬塑料的设置,实现平衡板6的轻量化,避免了平衡板6金属材质与物料接触造成破损的现象,也提高机械爪1工作的方便性。

28.本实用新型通过机械爪1按照程序抓取物料进行工作,当遇到形状不同的物料时机械爪1往内侧靠近平衡板6接触物料是曲面时受力面积小,平衡板6往一侧移动,平衡板6往一侧移动带动连接板5移动,连接板5往上移动带动横板4往上移动,横板4配合滑槽11往上移动的同时带动固定杆7和压板8同步往上移动,固定杆7和压板8往上移动对弹簧12压缩做功,压板8往上移动带动固定环9在固定柱10的表面向上移动,最后机械爪1配合本身的弧度使接触面积更多,方便抓取,同理反之机械爪1接触到平面物料时,平衡板6受力面积大,阻力增加配合弹簧12使平衡板6配合机械爪1平面抓取物料,达到适用性高的作用。

技术特征:

1.一种适配性高的抓料机器人,包括机械爪(1),其特征在于:所述机械爪(1)的顶部和底部均固定连接有固定箱(2),所述固定箱(2)内壁顶部的左侧和右侧均固定连接有连接柱(3),所述固定箱(2)内腔的底部横向滑动连接有横板(4),所述横板(4)的底部固定连接有连接板(5),所述连接板(5)的底部贯穿机械爪(1)的底部固定连接有平衡板(6),所述横板(4)顶部的左侧和右侧均固定连接有固定杆(7),所述固定杆(7)的顶部固定连接有压板(8),所述压板(8)的顶部套接在连接柱(3)的表面,所述压板(8)的内侧固定连接有固定环(9),所述固定箱(2)内壁的顶部且对应固定环(9)的位置固定连接有固定柱(10),所述固定柱(10)的底部贯穿至固定环(9)的底部。2.根据权利要求1所述的一种适配性高的抓料机器人,其特征在于:所述固定箱(2)内壁的左侧和右侧均开设有滑槽(11),所述滑槽(11)的长度大于横板(4)的移动距离,所述滑槽(11)与横板(4)配合对应设置。3.根据权利要求2所述的一种适配性高的抓料机器人,其特征在于:所述连接柱(3)和固定柱(10)的表面均套接有弹簧(12),所述弹簧(12)的顶部与固定箱(2)内壁的顶部固定连接,所述弹簧(12)的底部与压板(8)的顶部固定连接。4.根据权利要求3所述的一种适配性高的抓料机器人,其特征在于:所述固定箱(2)的底部开设有开口(13),所述开口(13)的宽度大于连接板(5)的宽度,所述开口(13)与连接板(5)配合对应设置。5.根据权利要求4所述的一种适配性高的抓料机器人,其特征在于:所述机械爪(1)内侧的左端固定连接有橡胶条块(14),所述橡胶条块(14)的长度等于机械爪(1)的长度,所述橡胶条块(14)的形状为矩形。6.根据权利要求5所述的一种适配性高的抓料机器人,其特征在于:所述平衡板(6)的数量为若干个,且均匀分布,所述平衡板(6)的材质为硬塑料。

技术总结

本实用新型公开了一种适配性高的抓料机器人,包括机械爪,所述机械爪的顶部和底部均固定连接有固定箱,所述固定箱内壁顶部的左侧和右侧均固定连接有连接柱,所述固定箱内腔的底部横向滑动连接有横板,所述横板的底部固定连接有连接板,所述连接板的底部贯穿机械爪的底部固定连接有平衡板,所述横板顶部的左侧和右侧均固定连接有固定杆,所述固定杆的顶部固定连接有压板,所述压板的顶部套接在连接柱的表面。本实用新型解决了现有的抓料机器人在面对不同形状物料时无法全部进行抓取,导致适用性低的问题,减少了加工的损耗,增加了抓料机器人的工作效率。器人的工作效率。器人的工作效率。

技术研发人员:惠大波 汪清跃 孙正辉

受保护的技术使用者:南通四点零科技有限公司

技术研发日:2021.08.09

技术公布日:2021/12/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1