一种汽车背门锁雪载机构的制作方法

1.本实用新型涉及一种汽车背门锁雪载机构,属于汽车技术领域。

背景技术:

2.现有的汽车背门一般采用的解锁方式是自动弹开,但当背门上有积雪或者重物产生的较大压力时,背门无法自动弹开,因此,需要将背门上的积雪铲除或者将重物挪开或者多次操作内外开机构才能打开背门,操作复杂繁琐。

技术实现要素:

3.实用新型目的:针对现有技术存在的问题,本实用新型提供一种汽车背门锁雪载机构。

4.技术方案:本实用新型公开一种汽车背门锁雪载机构,其安装在汽车侧门上,包括座板,座板上安装有棘爪,棘爪包括本体和止挡部,所述止挡部设置于所述本体上,位于所述棘爪一侧的座板上设置有卡板,卡板与所述本体配合联动,所述卡板通过第一铆钉安装在座板上,所述第一铆钉上外周环设有弹性部件,所述卡板上侧的座板上还安装有连杆,所述弹性部件的一端卡设在所述连杆的一端,所述连杆的另一端与所述止挡部配合联动。

5.进一步的,包括:

6.靠近卡板一侧的所述本体一侧面设置有凸出的抵接部,与所述抵接部配合的卡板处设置有卡设部。

7.进一步的,包括:

8.所述卡设部设置为中间凹两侧凸出的槽状,处于背门关闭状态时,卡设部的凹处卡在所述抵接部处。

9.进一步的,包括:

10.所述连杆包括连杆本体和凸起,所述连杆本体安装在所述座板上,所述连杆本体的a端与止挡部配合抵接,所述凸起设置在远离所述a端的连杆的b端,所述弹性部件卡设在所述凸起处。

11.进一步的,包括:

12.所述连杆通过第二铆钉安装在所述座板上,且所述第二铆钉的高度高于所述第一铆钉,使所述连杆的高度高于所述棘爪安装的高度。

13.进一步的,包括:

14.所述棘爪通过第三铆钉安装在所述座板上,所述抵接部置于所述第三铆钉和所述止挡部之间的本体上。

15.有益效果:与现有技术相比,本实用新型的优点在于:(1)连杆的设计可以解决有积雪或者重物压在背门时出现的背门无法自动弹开而反复锁止的问题,提供一种手动拉开背门的方案;(2)卡板上的弹性部件将卡板和连杆联接起来,使得当无法自动解锁时,连杆可以抵住卡板使其不回位,从而此时手动拉开背门,更加方便快捷有效。

附图说明

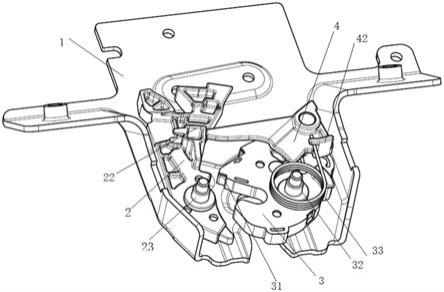

16.图1为本实用新型所述的雪载机构的结总成图;

17.图2为本实用新型所述的雪载机构锁止时各结构位置示意图;

18.图3为本实用新型所述的雪载机构启动时各结构位置示意图

19.图4为本实用新型所述棘爪的结构示意图;

20.图5为本实用新型所述卡板的结构示意图;

21.图6为本实用新型所述连杆的结构示意图;

22.图7为本实用新型所述座板的结构示意图;

23.图8为本实用新型所述的汽车背门锁解锁时的结构位置示意图。

具体实施方式

24.下面结合附图对本实用新型的技术方案作进一步说明。

25.如图1、4和5-7所示,本实用新型公开一种汽车背门锁雪载机构,其安装在汽车侧门上,包括座板1,座板1上安装有棘爪2,棘爪2的本体21的形状设置为不规则的长条状,包括长度方向相对的上端21-1和下端21-2,本实施例中,上端21-1为以图2的上方向为准,棘爪2还包括止挡部22,止挡部22设置于靠近上端21-1处的本体21上,具体的,本实施例中,止挡部22设置为高于本体21厚度的凸出框型结构。本实施例中,在靠近下端21-2的本体上采用第三铆钉23安装在座板1上,使其可以以第三铆钉23为中心旋转,且当需要解锁时,棘爪2的上端21-1以第三铆钉23为中心逆时针旋转。靠近卡板3一侧的本体一侧面设置有凸出的抵接部24,与抵接部24配合的卡板3处设置有卡设部31。本实施例中,具体的,抵接部24置于第三铆钉23和止挡部22之间的本体21上,其用来当背门处于锁止状态时,卡板3与抵接部24啮合。

26.本实施例中,位于棘爪2一侧的座板1上设置有卡板3,卡板3与本体21配合联动,卡板3通过第一铆钉32安装在座板上,第一铆钉32上外周环设有弹性部件33,该弹性部件33可设置为扭簧,卡板3上侧的座板上还安装有连杆4,弹性部件33的一端卡设在连杆4的一端,连杆4的另一端与止挡部22配合联动。

27.具体的,卡板3可设置为类似圆柱状的不规则结构,其靠近卡板的一侧设置有用于来抵接部配合的卡设部31,在本实施例中,卡设部31设置为中间凹两侧凸出的槽状,即其包括凹处311,和相对与凹处311两端的凸出,当处于背门锁止状态时,卡设部31的凹处311卡在抵接部24处。当需要自动解锁时,卡板3逆时针旋转,此时,棘爪2的抵接部24推动卡板3卡设部,并脱离啮合,反作用力使卡板以第一铆钉32为轴逆时针旋转,从而实现自动解锁。

28.与卡设部31对应的卡板3另一端设置有凸块34,该凸块34用于卡设弹性部件33的另一端,即弹性部件的两端一端卡设在凸起42处,另一端卡接在所述凸块34的左侧处。

29.在本实施例中,连杆4设置在卡板3的上方,从图2的方向来看,卡板设置在座板的左侧,棘爪安装在右下侧,连杆安装在右上侧,且可实现配合联动。连杆4包括连杆本体41和凸起42,连杆本体41通过第二铆钉安装在座板1上,第二铆钉的高度高于第一铆钉32,使连杆4的高度高于卡板3安装的高度,连杆本体41呈楔形结构,连杆本体41包括长度方向上相对的a端411和b端412,连杆本体41的a端411与止挡部22配合抵接,本实施例中,a端设置为长楔形,且无论是解锁和锁止状态,a端411均可与止挡部22处抵接,不同之处在于抵接程度

不同。而第二铆钉和凸起42均设置在b端412,且凸起42设置在更靠近弹性部件的b端412处,弹性部件33的另一端卡设在凸起42处。弹性部件33用来实现连杆和卡板的配合动作。

30.工作原理:如图2和3所示,当背门处于锁止状态时,连杆本体的a端卡在止挡部处,卡板和棘爪啮合,弹性部件此时无弹力。

31.若不存在积雪或者重物压住背门时,当需要解锁,卡板逆时针旋转,棘爪此时在力的作用下顺时针旋转,弹性部件也顺时针旋转,弹性部件同时使得连杆逆时针旋转,因而卡板与棘爪脱离啮合,实现自动解锁,如图8所示,棘爪和连杆不抵接。当需要锁止时,卡板顺时针旋转带动弹性部件顺时针旋转,连杆也随之顺时针旋转回位,此时棘爪顺时针旋转,使得卡板与棘爪相啮合,实现锁止。

32.若存在积雪或者重物压住背门,此时若需要解锁,棘爪因受重力无法随之自动旋转解锁,但却存在卡板推动其顺时针旋转的力,弹性部件也因此产生弹力,雪载杆受弹性部件的力逆时针旋转抵住卡板使其不回位,然后此时手动拉开背门即可打开背门。若无连杆,卡板解锁后回位即又锁止,若背门上一直有重物则背门就一直反复锁止,无法打开背门,且对背门的部件伤害性极大。

技术特征:

1.一种汽车背门锁雪载机构,其安装在汽车侧门上,其特征在于,包括座板,座板上安装有棘爪,棘爪包括本体和止挡部,所述止挡部设置于所述本体上,位于所述棘爪一侧的座板上设置有卡板,卡板与所述本体配合联动,所述卡板通过第一铆钉安装在座板上,所述第一铆钉上外周环设有弹性部件,所述卡板上侧的座板上还安装有连杆,所述弹性部件的一端卡设在所述连杆的一端,所述连杆的另一端与所述止挡部配合联动。2.根据权利要求1所述的汽车背门锁雪载机构,其特征在于,靠近卡板一侧的所述本体一侧面设置有凸出的抵接部,与所述抵接部配合的卡板处设置有卡设部。3.根据权利要求2所述的汽车背门锁雪载机构,其特征在于,所述卡设部设置为中间凹两侧凸出的槽状,处于背门关闭状态时,卡设部的凹处卡在所述抵接部处。4.根据权利要求2所述的汽车背门锁雪载机构,其特征在于,所述连杆包括连杆本体和凸起,所述连杆本体安装在所述座板上,所述连杆本体的a端与止挡部配合抵接,所述凸起设置在远离所述a端的连杆的b端,所述弹性部件卡设在所述凸起处。5.根据权利要求4所述的汽车背门锁雪载机构,其特征在于,所述连杆通过第二铆钉安装在所述座板上,且所述第二铆钉的高度高于所述第一铆钉,使所述连杆的高度高于所述棘爪安装的高度。6.根据权利要求5所述的汽车背门锁雪载机构,其特征在于,所述棘爪通过第三铆钉安装在所述座板上,所述抵接部置于第三铆钉和所述止挡部之间的本体上。

技术总结

本实用新型公开一种汽车背门锁雪载机构,其安装在汽车侧门上,包括座板,座板上安装有卡板,卡板包括本体和止挡部,所述止挡部设置于所述本体上,位于所述卡板一侧的座板上设置有棘爪,棘爪与所述本体配合联动,所述棘爪通过第一铆钉安装在座板上,所述第一铆钉上外周环设有弹性部件,所述棘爪上侧的座板上还安装有连杆,所述弹性部件的一端卡设在所述连杆的一端,所述连杆的另一端与所述止挡部配合联动;连杆的设计可以解决有积雪或者重物压在背门时出现的背门无法自动弹开且出现反复锁止的问题,提供一种手动拉开背门的方案,更加方便快捷有效。便快捷有效。便快捷有效。

技术研发人员:王雨微 吴非

受保护的技术使用者:恩坦华汽车零部件(镇江)有限公司

技术研发日:2021.09.16

技术公布日:2022/5/10

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1