橡胶自动组装机的制作方法

1.本实用新型涉及一种组装机,具体涉及一种橡胶自动组装机。

背景技术:

2.在吸尘器的密封过滤系统的生产加工过程中,需要将橡胶和布条两个零部件组装到一起。现有的组装操作为人工手动驱动组装治具实现组装。

3.人工手动驱动组装治具虽然可以实现组装,但是每次只能实现一组产品的组装,效率较低;并且人工手动操作会产生较多的人力劳动,导致人工成本较高。

技术实现要素:

4.本实用新型的目的是:

5.设计一种橡胶自动组装机,可同时进行多组橡胶和布条的自动化组装,提高生产效率,降低人力劳动强度。

6.为了实现上述目的,本实用新型提供如下的技术方案:

7.一种橡胶自动组装机,包括底座、装配升降气缸、压爪、治具升降气缸、治具板以及夹爪气缸;所述底座上设置有箱体,所述箱体顶部设置有顶板;所述装配升降气缸位于顶板上,所述压爪位于压爪座底端,所述压爪座与装配升降气缸的活塞杆底端连接;所述治具升降气缸竖向设置在箱体内,所述治具板与治具升降气缸的活塞杆顶端连接,所述治具板上设置有定位槽;所述夹爪气缸位于底座上的固定座上,所述夹爪气缸的夹爪上设置有夹块,所述夹块顶端设置有夹板,所述夹块位于治具板的下方。

8.进一步的,所述压爪呈板状并且设置有倾斜面,所述压爪与治具板上的定位槽的上下位置相对应。

9.进一步的,所述压爪座水平设置,所述压爪座顶端设置有导杆,所述导杆竖向贯穿顶板。

10.进一步的,所述定位槽位于治具板上端面,所述定位槽内设置有通槽;所述夹块的夹板位于定位槽的通槽内。

11.进一步的,所述夹爪气缸竖向设置并且夹爪位于顶端;所述压爪、定位槽以及夹爪气缸一一对应。

12.进一步的,所述夹块与夹爪气缸的夹爪可拆卸式连接,所述夹板呈板状并且竖向设置在夹块顶端。

13.本实用新型的有益效果为:一种橡胶自动组装机,经过装配升降气缸、压爪座、压爪、治具升降气缸、治具板、夹爪气缸以及夹块的配合使用,具有四个工位,可同时进行多组橡胶和布条的自动化组装,可大幅提高装配速度,从而提升生产效率,同时完全不需要人工干预,有利于降低人力劳动强度,节省人工成本。

附图说明

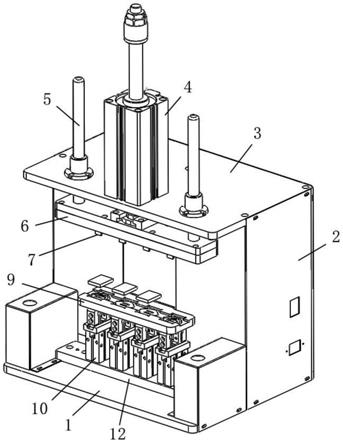

14.图1为本实用新型一种橡胶自动组装机的整体结构示意图。

15.图2为本实用新型一种橡胶自动组装机的装配升降气缸以及压爪座的结构示意图。

16.图3为本实用新型一种橡胶自动组装机的下半部的结构示意图。

17.图4为本实用新型一种橡胶自动组装机的夹爪气缸、夹块以及橡胶、布条产品的示意图。

18.图中:1、底座;2、箱体;3、顶板;4、装配升降气缸;5、导杆;6、压爪座;7、压爪;8、治具升降气缸;9、治具板;91、定位槽;10、夹爪气缸;11、夹块;111、夹板;12、固定座。

具体实施方式

19.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型作进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

20.参考图1至图4,一种橡胶自动组装机,包括底座1、装配升降气缸4、压爪7、治具升降气缸8、治具板9以及夹爪气缸10;所述底座1上设置有箱体2,所述箱体2顶部设置有顶板3;所述装配升降气缸4位于顶板3上,所述压爪7位于压爪座6底端,所述压爪座6与装配升降气缸4的活塞杆底端连接,所述装配升降气缸4用于驱动压爪座6上下升降移动;所述治具升降气缸8竖向设置在箱体2内,所述治具板9与治具升降气缸8的活塞杆顶端连接,所述治具升降气缸8用于驱动治具板9上下升降移动,所述治具板9上设置有定位槽91,定位槽91用于对橡胶工件进行定位;所述夹爪气缸10位于底座1上的固定座12上,所述夹爪气缸10的夹爪上设置有夹块11,夹爪气缸10用于驱动夹块11动作,所述夹块11顶端设置有夹板111,所述夹块11位于治具板9的下方,夹板111用于将橡胶产品的中心处撑开,以便于进行布条的组装操作。

21.所述压爪7呈板状并且设置有倾斜面,所述压爪7与治具板9上的定位槽91的上下位置相对应,压爪7用于将布条压入橡胶内。

22.所述压爪座6水平设置,所述压爪座6顶端设置有导杆5,所述导杆5竖向贯穿顶板3,导杆5用于对压爪座6的上下升降移动进行导向,确保压爪7压入位置精准。

23.所述定位槽91位于治具板9上端面,所述定位槽91内设置有通槽;所述夹块11的夹板111位于定位槽91的通槽内,将橡胶工件放入定位槽91内时,夹板111插入橡胶工件上的槽内。

24.所述夹爪气缸10竖向设置并且夹爪位于顶端;所述压爪7、定位槽91以及夹爪气缸10一一对应,构成一个工位,组装机上共有四个工位,即可同时进行四组产品的装配操作。

25.所述夹块11与夹爪气缸10的夹爪可拆卸式连接,所述夹板111呈板状并且竖向设置在夹块11顶端。

26.本实用新型的工作原理为:首先治具升降气缸8的活塞杆处于缩回状态,治具板9处于低位,夹块11的夹板111位于定位槽91的内,此时可将橡胶工件放置在治具板9上的定位槽91内,定位槽91对橡胶进行轮廓定位,同时夹块11的夹板111贯穿橡胶上的通槽,如图4所示姿态;随后将布条放置在橡胶工件的顶部;装配升降气缸4的活塞杆伸出,驱动压爪座6

下降,夹爪气缸10的夹爪驱动夹块11分离,夹板111将橡胶工件撑开;装配升降气缸4的活塞杆继续下降,压爪7接触到布条顶端,并最终将布条压入被撑开的橡胶工件的槽内,实现布条与橡胶的自动组装;

27.组装完成后,夹爪气缸10卸力,治具升降气缸8的活塞杆向上伸出,驱动治具板9向上移动,定位槽91内的产品与夹块11的夹板111分离;治具板9移动至高位后,即可取出完成组装的产品。

28.上述实施例用于对本实用新型作进一步的说明,但并不将本实用新型局限于这些具体实施方式。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应理解为在本实用新型的保护范围之内。

技术特征:

1.一种橡胶自动组装机,其特征在于:包括底座(1)、装配升降气缸(4)、压爪(7)、治具升降气缸(8)、治具板(9)以及夹爪气缸(10);所述底座(1)上设置有箱体(2),所述箱体(2)顶部设置有顶板(3);所述装配升降气缸(4)位于顶板(3)上,所述压爪(7)位于压爪座(6)底端,所述压爪座(6)与装配升降气缸(4)的活塞杆底端连接;所述治具升降气缸(8)竖向设置在箱体(2)内,所述治具板(9)与治具升降气缸(8)的活塞杆顶端连接,所述治具板(9)上设置有定位槽(91);所述夹爪气缸(10)位于底座(1)上的固定座(12)上,所述夹爪气缸(10)的夹爪上设置有夹块(11),所述夹块(11)顶端设置有夹板(111),所述夹块(11)位于治具板(9)的下方。2.根据权利要求1所述的一种橡胶自动组装机,其特征在于:所述压爪(7)呈板状并且设置有倾斜面,所述压爪(7)与治具板(9)上的定位槽(91)的上下位置相对应。3.根据权利要求2所述的一种橡胶自动组装机,其特征在于:所述压爪座(6)水平设置,所述压爪座(6)顶端设置有导杆(5),所述导杆(5)竖向贯穿顶板(3)。4.根据权利要求3所述的一种橡胶自动组装机,其特征在于:所述定位槽(91)位于治具板(9)上端面,所述定位槽(91)内设置有通槽;所述夹块(11)的夹板(111)位于定位槽(91)的通槽内。5.根据权利要求4所述的一种橡胶自动组装机,其特征在于:所述夹爪气缸(10)竖向设置并且夹爪位于顶端;所述压爪(7)、定位槽(91)以及夹爪气缸(10)一一对应。6.根据权利要求5所述的一种橡胶自动组装机,其特征在于:所述夹块(11)与夹爪气缸(10)的夹爪可拆卸式连接,所述夹板(111)呈板状并且竖向设置在夹块(11)顶端。

技术总结

本实用新型涉及一种橡胶自动组装机,包括底座、装配升降气缸、压爪、治具升降气缸、治具板以及夹爪气缸;所述底座上设置有箱体,所述箱体顶部设置有顶板;所述装配升降气缸位于顶板上,所述压爪位于压爪座底端,所述压爪座与装配升降气缸的活塞杆底端连接;所述治具升降气缸竖向设置在箱体内,所述治具板与治具升降气缸的活塞杆顶端连接,所述治具板上设置有定位槽;所述夹爪气缸位于底座上的固定座上,所述夹爪气缸的夹爪上设置有夹块,所述夹块顶端设置有夹板,所述夹块位于治具板的下方。本实用新型一种橡胶自动组装机,可同时进行多组橡胶和布条的自动化组装,提高生产效率,降低人力劳动强度。力劳动强度。力劳动强度。

技术研发人员:张海亮 秦德学

受保护的技术使用者:苏州灿邦精密机械有限公司

技术研发日:2021.09.30

技术公布日:2022/4/26

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1