一种托盘车大预压力压缩弹簧压制工装的制作方法

1.本发明涉及托盘车辅助生产技术领域,尤其涉及一种托盘车大预压力压缩弹簧压制工装。

背景技术:

2.托盘车在工作时,手柄方管与承载桥的连接处有压缩弹簧支撑,起辅助上升作用。但是目前,托盘车所使用的压缩弹簧刚度大,预压力大,导致弹簧的安装和拆卸过程比较费力费时且不安全。

3.目前常用的方法有手动工装压装及气缸辅助压装。手动工装压装虽然也能达到同样的压装要求,但是无法减轻操作者的劳动强度,且遇到大预压力的弹簧时很难适用,甚至无法压装到位;而气缸辅助压装由于气缸本身结构及工作的特点,无法自由调整弹簧压缩行程,无法点动控制压制过程,同时对于压制过程中的各种不确定性因素难以保证。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,可以大大提升装配安全性、便利性,而提出的一种托盘车大预压力压缩弹簧压制工装。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种托盘车大预压力压缩弹簧压制工装,包括:支承底座、导向支座、压装机构及防护组件;

7.所述导向支座连接在所述支承底座的顶部,所述压装机构连接在所述导向支座上端,所述防护组件连接在所述支承底座上。

8.优选的,所述支承底座包含固定底板、限位板、加高板;

9.所述固定底板与加高板通过螺栓固定在一起,所述限位板通过螺栓和固定底板、加高板固定在一起。

10.优选的,所述导向支座通过螺栓和支承底座固定在一起。

11.优选的,所述导向支座包含导向孔及安装孔。

12.优选的,所述压装机构包含压装轴、弹簧、导向件及导向件固定板;

13.压装轴和导向件分别与导向支座上的导向孔同轴,所述弹簧一端接触导向件固定板,另一端接触导向支座的导向沉孔内。

14.优选的,所述防护组件包括聚氨酯块一和聚氨酯块二;所述聚氨酯块一通过螺栓与加高板、固定底板固定在一起;所述聚氨酯块二通过玻璃胶与限位板、加高板固定在一起。

15.本发明主要由支承底座、导向支座、压装机构及防护组件等部件构成,在油压机的配合下进行辅助安装弹簧,优点是解决了弹簧压制过程中弹簧飞出造成人伤的重大安全隐患,也不需要多人配合,只需单人即可完成压制,操作工时缩短93%,人工费节省93%。其结构简单,使用方便,使用效果好,适用性广,结构便于制造,制造成本低。

附图说明

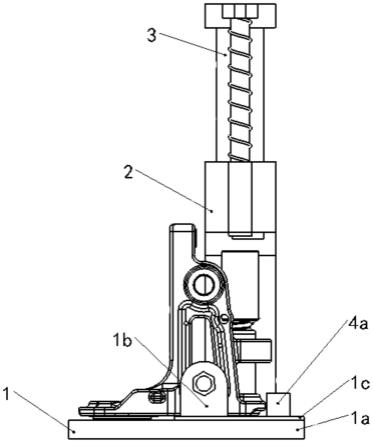

16.图1为本发明的主视结构示意图;

17.图2为本发明的左视结构示意图;

18.图3为本发明的俯视结构示意图;

19.图4是大预压力压缩弹簧压制前的示意图;

20.图5是大预压力压缩弹簧压制完成后的示意图。

21.图中:1、支承底座;1a、固定底板;1b、限位板;1c、加高板;2、导向支座;3、压装机构;3a、压装轴;3b、弹簧;3c、导向件;3d、导向件固定板;4、防护组件;4a、聚氨酯块一;4b、聚氨酯块二。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

23.参照图1-5,本申请实施例中提出了一种托盘车大预压力压缩弹簧压制工装,包括:支承底座1、导向支座2、压装机构3及防护组件4;导向支座2连接在支承底座1的顶部,压装机构3连接在导向支座2上端,防护组件4连接在支承底座1上。

24.具体的,包含支承底座1,支承底座1包含固定底板1a、限位板1b、加高板1c;导向支座2,导向支座包含导向孔及安装孔;压装机构3,压装机构3包含压装轴3a、弹簧3b、导向件3c及导向件固定板3d组成;防护组件4,防护组件由聚氨酯块一4a、聚氨酯块二4b组成.

25.其中,固定底板1a与加高板1c通过螺栓固定在一起,限位板1b通过螺栓和固定底板1a、加高板1c固定在一起,限位板1b用于工件的固定,固定底板1a、限位板1b、加高板1c构成了支承底座1;

26.其中,导向支座2通过螺栓和支承底座1固定在一起,导向支座上有导向孔。

27.其中,压装机构3通过压装轴3a、弹簧3b、导向件3c及导向件固定板3d组装在一起,压装轴3a和导向件3c分别与导向支座2上的导向孔同轴,以保证压制过程中的z轴稳定性,压装轴3a内部特殊结构设计和热处理工艺保证压装过程中的可观察性及耐久性;弹簧3b一端接触导向件固定板3d,另一端接触导向支座2的导向沉孔内,用于预压力接触后的机械回位,可以节省工时,避免手动复位;

28.其中,聚氨酯块一4a通过螺栓与加高板1c、固定底板1a固定在一起;聚氨酯块二4b通过玻璃胶与限位板1b、加高板1c固定在一起,同时对工件油漆起防护作用。

29.整个设计结构简单,压制过程无需繁琐的固定方式及步骤,整体方便、可靠、实用。可以压制预压力很大的压缩弹簧,不受弹簧预压力限制;可自由调整弹簧被压缩行程;降低操作者压制难度;降低压制工时,制造成本降低;可以点动控制压制过程,安全性大大提升。

30.具体的,支承底座1和导向支座2通过底部的螺栓固定在一起,导向支座2上有导向孔;压装机构3通过导向支座2上的导向孔与导向支座2进行连接,通过弹簧3b的纵向力,使压装机构3抵消重力影响,并且进行默认复位操作。

31.压装前,将弹簧及预组装工件预放置在固定底板1a,加高板1c上,前方接触限位块聚氨酯块一4a,左右接触聚氨酯块二4b,再使用销轴穿过支承底座1的限位板1b、预组装工件、右侧对称的限位板1b,保证压制安全性。

32.压制时,操作油压机对压装机构3的压装轴3a和导向件固定板3d的平面施加压力,通过点动控制可以实现所需的压缩行程量以满足不同产品的要求,同时安全性大大提升。

33.压制到定量行程后,使用装配需要的定位销对工件内部结构进行限位并固定,弹簧被压制完成,此时,可以解除油压机对压装机构3上平面的压制力,此时无需对压装机构3手动复位,压装机构3中的弹簧3b会通过自身的压缩力将压装机构3整体向上顶起,以达到复位的目的。至此,弹簧压制过程完毕。

34.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种托盘车大预压力压缩弹簧压制工装,其特征在于,包括:支承底座(1)、导向支座(2)、压装机构(3)及防护组件(4);所述导向支座(2)连接在所述支承底座(1)的顶部,所述压装机构(3)连接在所述导向支座(2)上端,所述防护组件(4)连接在所述支承底座(1)上。2.根据权利要求1所述的一种托盘车大预压力压缩弹簧压制工装,其特征在于:所述支承底座(1)包含固定底板(1a)、限位板(1b)、加高板(1c);所述固定底板(1a)与加高板(1c)通过螺栓固定在一起,所述限位板(1b)通过螺栓和固定底板(1a)、加高板(1c)固定在一起。3.根据权利要求2所述的一种托盘车大预压力压缩弹簧压制工装,其特征在于:所述导向支座(2)通过螺栓和支承底座(1)固定在一起。4.根据权利要求3所述的一种托盘车大预压力压缩弹簧压制工装,其特征在于:所述导向支座(2)包含导向孔及安装孔。5.根据权利要求4所述的一种托盘车大预压力压缩弹簧压制工装,其特征在于:所述压装机构(3)包含压装轴(3a)、弹簧(3b)、导向件(3c)及导向件固定板(3d);压装轴(3a)和导向件(3c)分别与导向支座2上的导向孔同轴,所述弹簧(3b)一端接触导向件固定板(3d),另一端接触导向支座(2)的导向沉孔内。6.根据权利要求5所述的一种托盘车大预压力压缩弹簧压制工装,其特征在于:所述防护组件(4)包括聚氨酯块一(4a)和聚氨酯块二(4b);所述聚氨酯块一(4a)通过螺栓与加高板(1c)、固定底板(1a)固定在一起;所述聚氨酯块二(4b)通过玻璃胶与限位板(1b)、加高板(1c)固定在一起。

技术总结

本发明涉及托盘车辅助生产技术领域,公开了一种托盘车大预压力压缩弹簧压制工装,包括:支承底座、导向支座、压装机构及防护组件;所述导向支座连接在所述支承底座的顶部,所述压装机构连接在所述导向支座上端,所述防护组件连接在所述支承底座上。本发明主要由支承底座、导向支座、压装机构及防护组件等部件构成,在油压机的配合下进行辅助安装弹簧,优点是解决了弹簧压制过程中弹簧飞出造成人伤的重大安全隐患,也不需要多人配合,只需单人即可完成压制,操作工时缩短93%,人工费节省93%。其结构简单,使用方便,使用效果好,适用性广,结构便于制造,制造成本低。制造成本低。制造成本低。

技术研发人员:姚栋翔 万伟

受保护的技术使用者:凯傲宝骊(江苏)叉车有限公司

技术研发日:2022.02.25

技术公布日:2022/6/4

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1