一种机器人抓工件的焊接方法与流程

1.本发明涉及焊接技术领域,特别是涉及一种机器人抓工件的焊接方法。

背景技术:

2.焊接机器人是从事焊接(包括切割与喷涂)的工业机器人。根据国际标准化组织(iso)工业机器人属于标准焊接机器人的定义,工业机器人是一种多用途的、可重复编程的自动控制操作机(manipulator),具有三个或更多可编程的轴,用于工业自动化领域。为了适应不同的用途,机器人最后一个轴的机械接口,通常是一个连接法兰,可接装不同工具或称末端执行器。焊接机器人就是在工业机器人的末轴法兰装接焊钳或焊(割)枪的,使之能进行焊接,切割或热喷涂。

3.目前,机器人焊接自动化应用方面多数采用工业机器人手臂末端夹持焊枪在工件上进行焊接,而且有的需要配合外部附加变位机实现全位置焊接,这种常规的焊接方法比较适合大工件的焊接,工件的上下料通常需要人工实现,这样的焊接方式使得设备成本造价又高又不节省人工,这给终端用户的焊接自动化生产推进造成了极大的困扰。

技术实现要素:

4.本发明的目的在于:针对现有技术的不足,本发明提供一种机器人抓工件的焊接方法,该方法是固定焊枪位置,然后使得机器人抓住工件在相应焊枪下进行焊接。

5.为实现上述目的,本发明采用如下技术方案:

6.一种机器人抓工件的焊接方法,包括如下步骤:

7.步骤一,把焊枪位置固定;

8.步骤二,需要焊接的工件通过工业机器人的抓手抓取;

9.步骤三,工件在工业机器人的操作下送到焊接的位置;

10.步骤四,焊枪对工件进行焊接。

11.在步骤二中,需先对工业机器人先进行抓取动作和焊接路径编程,可以使用离线仿真软件和人工示教方式进行编程。

12.在步骤二中,工件放置于料台或输送线上。

13.在步骤二和步骤三之间设置有视觉校准步骤,该步骤将工件和夹持工件的夹治具对应视觉校准系统进行定位。

14.在步骤四中,焊枪在焊接系统的控制下对工件进行焊接,焊枪对工件进行焊接过程中可通过送丝机填充焊丝;具体地,焊接过程中可以通过工业机器人的控制系统与焊接系统通讯,分部位控制焊接电流、焊枪高度、送丝速度和送丝方向。

15.本发明的有益效果在于:本发明采用机器人抓取工件进行焊接,与传统机器人夹持焊枪焊接相比,节省了工件上下料的人工成本,实现了不用外部轴即可全位置焊接,大大降低了设备的投入成本。

附图说明

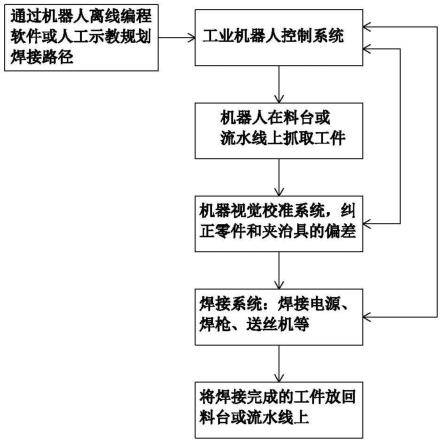

16.图1为本发明的步骤示意图;

17.图2为本发明的结构示意图。

具体实施方式

18.下面将结合附图对本发明作进一步的说明。

19.如图1和图2所示,一种机器人抓工件的焊接方法,包括如下步骤:

20.步骤一,把焊枪1位置固定;

21.步骤二,需要焊接的工件2通过工业机器人3的抓手9抓取;

22.步骤三,工件2在工业机器人3的操作下送到焊接的位置;

23.步骤四,焊枪1对工件2进行焊接。

24.本发明采用工业机器人抓取工件进行焊接,与传统机器人夹持焊枪1焊接相比,节省了工件上下料的人工成本,实现了不用外部轴即可全位置焊接,大大降低了设备的投入成本。

25.优选地,在步骤二中,需先对工业机器人3先进行抓取动作和焊接路径编程。

26.优选地,在步骤二中,工件2放置于料台4或输送线上。

27.优选地,在步骤二和步骤三之间设置有视觉校准步骤,该步骤将工件2和夹持工件2的夹治具对应视觉校准系统5进行定位。

28.优选地,在步骤四中,焊枪1在焊接系统的控制下对工件2进行焊接,焊接过程中可通过送丝机6填充焊丝7;具体地,焊接过程中可以通过工业机器人3的控制系统与焊接系统通讯,分部位控制焊接电流、焊枪高度、送丝速度和送丝方向。焊枪1的上方还设置有用于控制焊枪1高度的焊枪高度控制系统10。

29.本发明的工业机器人多为六轴六自由度关节机器人,机器人本身已经可以实现六自由度(x、y、z、w、p、r),除超大型工件以外完全可以实现全位置的焊接应用,比如高尔夫球头、自行车车架及配件等工件的重量都在50kg以内,这样机器人就可以在上下料台、料盘、流水线上轻松抓取工件,通过视觉传感器定位系统校准工件的位置,就实现在固定焊枪下进行焊接,焊接的方式可以使用tig(钨极氩弧焊)、mig(熔化极氩弧焊)、co2(二氧化碳气体保护焊)、激光焊、电子束焊接等焊接方式,焊接完成后,机器人再将工件放回上下料台、流水线上,再抓取新工件进行焊接。

30.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

技术特征:

1.一种机器人抓工件的焊接方法,其特征在于,包括如下步骤:步骤一,把焊枪位置固定;步骤二,需要焊接的工件通过工业机器人的抓手抓取;步骤三,工件在工业机器人的操作下送到焊接的位置;步骤四,焊枪对工件进行焊接。2.根据权利要求1所述的机器人抓工件的焊接方法,其特征在于:在步骤二中,需先对工业机器人先进行抓取动作和焊接路径编程。3.根据权利要求1所述的机器人抓工件的焊接方法,其特征在于:在步骤二中,工件放置于料台或输送线上。4.根据权利要求1所述的机器人抓工件的焊接方法,其特征在于:在步骤二和步骤三之间设置有视觉校准步骤,该步骤将工件和夹持工件的夹治具对应视觉校准系统进行定位。5.根据权利要求1所述的机器人抓工件的焊接方法,其特征在于:在步骤四中,焊枪在焊接系统的控制下对工件进行焊接,焊枪对工件进行焊接过程中可通过送丝机填充焊丝。

技术总结

本发明涉及焊接技术领域,特别是涉及一种机器人抓工件的焊接方法,包括如下步骤:步骤一,把焊枪位置固定;步骤二,需要焊接的工件通过工业机器人的抓手抓取;步骤三,工件在工业机器人的操作下送到焊接的位置;步骤四,焊枪对工件进行焊接。本发明采用机器人抓取工件进行焊接,与传统机器人夹持焊枪焊接相比,节省了工件上下料的人工成本,实现了不用外部轴即可全位置焊接,大大降低了设备的投入成本。大大降低了设备的投入成本。大大降低了设备的投入成本。

技术研发人员:赵亮

受保护的技术使用者:照亮智能装备(江门)有限公司

技术研发日:2022.04.11

技术公布日:2022/7/25

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1