一种液压式主轴承盖拆卸工具及其使用方法与流程

1.本发明具体涉及一种液压式主轴承盖拆卸工具及其使用方法。

背景技术:

2.柴油机曲轴主轴瓦长期使用后,磨损超过允许值,张力消失,轴瓦表面硬化,轴瓦会产生裂纹,发生剥落现象。因此,柴油机使运转一定时间后,需要更换新主轴瓦。如图1所示,主轴瓦附近可作业空间狭小,其自重较大,用常规拆卸工具较困难。如果将主轴承盖完全拆除下来,待更换完新的主轴瓦之后再将主轴承盖装回,工作难度较大。

技术实现要素:

3.为解决上述技术问题,本发明提供一种液压式主轴承盖拆卸工具及其使用方法,可以在狭窄的曲轴箱空间中,完成主轴承盖的下降动作,并简便的完成主轴承盖复装。

4.本发明的目的是通过以下技术方案实现的:一种液压式主轴承盖拆卸工具,包括液压缸、横向连接板、固定杆、液压缸活塞杆、连接块、连接螺栓和外螺纹杆。

5.其中,两个横向连接板从液压缸顶部向两侧横向延伸,两个固定杆分别设置在两横向连接板的延伸边缘。

6.外螺纹杆设置在固定杆上端。

7.液压缸活塞杆垂直设置在液压缸顶部,液压缸活塞杆顶端设置有连接块。

8.连接块为u型槽状,连接块u型槽的两个顶点设置有与主轴承缸上螺纹孔相配合的连接螺栓。

9.液压缸上设置连接孔,使用连接软管通过连接孔将液压缸与液压泵连接。

10.优选的,横向连接板和固定杆上设置有螺栓孔,固定杆通过螺栓和螺母固定在横向连接板上。

11.优选的,固定杆上半部分的圆杆直径小于下半部分的圆管直径。

12.优选的,连接块u型槽顶点开有螺纹通孔,连接螺栓穿过螺纹通孔与主轴承缸上螺纹孔连接。

13.优选的,液压泵为手动液压泵。

14.优选的,手动液压泵转换阀设置有返回位置、中立位置和加压位置。

15.本发明除了提供一种液压式主轴承盖拆卸工具以外,还进一步提供一种上述工具的使用方法,具体包括以下步骤:

16.步骤1:将拆卸工具两侧固定杆上部的外螺纹杆与主轴承螺栓顶部的螺纹孔连接,将连接块上的连接螺栓旋进主轴承缸上的螺纹孔中。

17.步骤2:用连接软管将液压缸与液压泵连接,通过控制液压泵推动液压缸活塞杆向下方移动,使主轴承盖随着液压缸活塞杆一起下降,完成新主轴瓦的更换。

18.步骤3:待更换完新的主轴瓦之后,通过控制液压泵推动液压缸活塞杆向上方移动,使主轴承盖随着液压缸活塞杆向上方抬升直至固定位置。

19.步骤4:停止液压泵工作,将固定杆和连接块上的外螺纹杆和连接螺栓拆除,取下拆卸工具。

20.与现有技术相比,本发明具备以下优点:

21.本发明提供的一种液压式主轴承盖拆卸工具及其使用方法,结构简单、操作方便,可适用于操作空间狭小的曲轴箱中,在不将主轴承盖完全拆卸的前提下,完成主轴承盖的下降和复装,极大的降低了更换主轴瓦的难度和工作量。

附图说明

22.图1为本发明背景技术中主轴瓦在曲轴箱中的位置示意图;

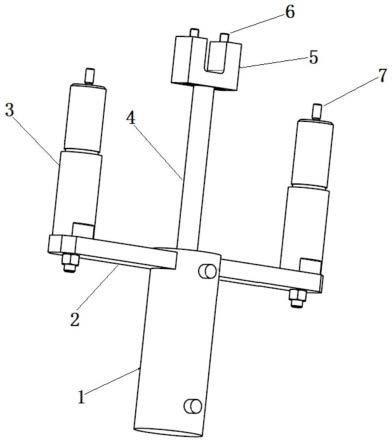

23.图2为本发明中一种液压式主轴承盖拆卸工具的结构示意图;

24.图3为本发明中液压式主轴承盖拆卸工具固定在主轴承盖上的剖面示意图;

25.图4为本发明实施例中使用手动液压缸进行主轴承盖拆卸的结构示意图。

26.图中,1为液压缸;2为横向连接板;3为固定杆;4为液压缸活塞杆;5为连接块;6为连接螺栓;7为外螺纹杆;8为连接软管;9为液压泵;10为返回位置;11为中立位置;12为加压位置。

具体实施方式

27.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

28.如图2所示,本发明的技术方案中提供一种液压式主轴承盖拆卸工具,包括液压缸1、横向连接板2、固定杆3、液压缸活塞杆4、连接块5、连接螺栓6和外螺纹杆7。

29.其中,两个横向连接板2从液压缸1顶部向两侧横向延伸,两个固定杆3分别设置在两横向连接板2的延伸边缘。

30.外螺纹杆7设置在固定杆3上端。

31.液压缸活塞杆4垂直设置在液压缸1顶部,液压缸活塞杆4顶端设置有连接块5。

32.连接块5为u型槽状,连接块5的u型槽的两个顶点设置有与主轴承缸上螺纹孔相配合的连接螺栓6。

33.液压缸1上设置连接孔,使用连接软管8通过连接孔将液压缸1与液压泵9连接。

34.在本发明的一些实施例中,横向连接板2和固定杆3上设置有螺栓孔,固定杆3通过螺栓和螺母固定在横向连接板2上。

35.在本发明的一些实施例中,固定杆3上半部分的圆杆直径小于下半部分的圆管直径。

36.在本发明的一些实施例中,连接块5的u型槽顶点开有螺纹通孔,连接螺栓6穿过螺纹通孔与主轴承缸上螺纹孔连接。

37.在本发明的一些实施例中,液压泵9为手动液压泵,手动液压泵转换阀设置有返回位置10、中立位置11和加压位置12。

38.如图3所示,本发明的技术方案中除了提供一种液压式主轴承盖拆卸工具以外,还进一步提供一种上述工具的使用方法,具体包括以下步骤:

39.步骤1:将拆卸工具两侧固定杆3上部的外螺纹杆7与主轴承螺栓顶部的螺纹孔连接,将连接块5上的连接螺栓6旋进主轴承缸上的螺纹孔中。

40.步骤2:用连接软管9将液压缸1与液压泵9连接,通过控制液压泵9推动液压缸活塞杆4向下方移动,使主轴承盖随着液压缸活塞杆4一起下降,完成新主轴瓦的更换。

41.步骤3:待更换完新的主轴瓦之后,通过控制液压泵9推动液压缸活塞杆4向上方移动,使主轴承盖随着液压缸活塞杆向上方抬升直至固定位置。

42.步骤4:停止液压泵9工作,将固定杆3和连接块5上的外螺纹杆7和连接螺栓6拆除,取下拆卸工具。

43.如图4所示,在本发明的一些实施例中,使用手动液压泵作为控制拆卸工具的液压泵,在这些实施例中,上述拆卸工具的使用方法为:

44.按照步骤1将拆卸工具固定后,用连接软管9将液压缸1与手动液压泵连接,转动液压泵转换阀到“返回”位置,慢慢的转动液压泵手柄进行加压,推动液压缸活塞杆4向下方移动,此时主轴承盖随着液压缸活塞杆4一起下降,完成新主轴瓦的更换。待更换完新的主轴瓦之后,将液压泵转换阀换到“加压”位置,慢慢的转动液压泵手柄进行加压,抬升主轴承盖至固定位置。将液压泵转换阀换到“中立”位置,停止加压,将固定杆3和连接块5上的外螺纹杆7和连接螺栓6拆除,取下拆卸工具。

45.以上是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

技术特征:

1.一种液压式主轴承盖拆卸工具,其特征在于:所述拆卸工具包括液压缸(1)、横向连接板(2)、固定杆(3)、液压缸活塞杆(4)、连接块(5)、连接螺栓(6)和外螺纹杆(7);其中,两个所述横向连接板(2)从所述液压缸(1)顶部向两侧横向延伸,两个所述固定杆(3)分别设置在两所述横向连接板(2)的延伸边缘;所述外螺纹杆(7)设置在所述固定杆(3)上端;所述液压缸活塞杆(4)垂直设置在所述液压缸(1)顶部,所述液压缸活塞杆(4)顶端设置有所述连接块(5);所述连接块(5)为u型槽状,所述连接块(5)u型槽的两个顶点设置有与主轴承缸上螺纹孔相配合的所述连接螺栓(6);所述液压缸(1)上设置连接孔,使用所述连接软管(8)通过连接孔将所述液压缸(1)与液压泵(9)连接。2.如权利要求1所述的一种液压式主轴承盖拆卸工具,其特征在于:所述横向连接板(2)和所述固定杆(3)上设置有螺栓孔,所述固定杆(3)通过螺栓和螺母固定在所述横向连接板(2)上。3.如权利要求1所述的一种液压式主轴承盖拆卸工具,其特征在于:所述固定杆(3)上半部分的圆杆直径小于下半部分的圆管直径。4.如权利要求1所述的一种液压式主轴承盖拆卸工具,其特征在于:所述连接块(5)u型槽顶点开有螺纹通孔,所述连接螺栓(6)穿过螺纹通孔与主轴承缸上螺纹孔连接。5.如权利要求1所述的一种液压式主轴承盖拆卸工具,其特征在于:所述液压泵(9)为手动液压泵。6.如权利要求5所述的一种液压式主轴承盖拆卸工具,其特征在于:所述手动液压泵转换阀上设置有返回位置(10)、中立位置(11)和加压位置(12)。7.一种液压式主轴承盖拆卸工具的使用方法,其特征在于:使用权利要求1-6任一项所述的拆卸工具,按照以下步骤进行:步骤1:将上述拆卸工具两侧所述固定杆(3)上部的外螺纹杆(7)与主轴承螺栓顶部的螺纹孔连接,将所述连接块(5)上的所述连接螺栓(6)旋进主轴承缸上的螺纹孔中;步骤2:用所述连接软管(8)将所述液压缸(1)与所述液压泵(9)连接,通过控制所述液压泵(9)推动所述液压缸活塞杆(4)向下方移动,使主轴承盖随着所述液压缸活塞杆(4)一起下降,完成新主轴瓦的更换;步骤3:待更换完新的主轴瓦之后,通过控制所述液压泵(9)推动所述液压缸活塞杆(4)向上方移动,使主轴承盖随着所述液压缸活塞杆(4)向上方抬升直至固定位置;步骤4:停止所述液压泵(9)工作,将所述固定杆(3)和所述连接块(5)上的所述外螺纹杆(7)和所述连接螺栓(6)拆除,取下拆卸工具。

技术总结

本发明提供了一种液压式主轴承盖拆卸工具及其使用方法,拆卸工具包括液压缸、横向连接板、固定杆、液压缸活塞杆、连接块、连接螺栓和外螺纹杆。拆卸工具固定在主轴承盖上,通过液压泵驱动液压缸活塞杆上下移动,进而带动主轴承盖上下移动,在不完全拆除主轴承盖的前提下,完成主轴瓦的更换。本发明提供的一种液压式主轴承盖拆卸工具,可以在狭窄的曲轴箱空间中,完成主轴承盖的下降动作,并简便的完成主轴承盖复装,极大的降低了更换主轴瓦的难度和工作量。工作量。工作量。

技术研发人员:顾志鹏 梅加化

受保护的技术使用者:中船动力研究院有限公司

技术研发日:2022.10.12

技术公布日:2022/12/22

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1