一种大跨度闸门预组装工艺的制作方法

本发明属于闸门预组装,具体为一种大跨度闸门预组装工艺。

背景技术:

1、目前,国内已建类似闸门,其闸门所有构件及零部件均在制造厂内加工,按制造流程先后顺序完成底轴、门叶、轴承总成、底止水等的制造和组装;制造完成后,厂内进行闸门调试预组装,整体完成组装后进行测试,在测试完成后对其焊接的闸门再进行分离,等运送到指定地点后再对其进行正式的焊接组装。

2、传统的预组装施工工艺存在的问题是:在预组装工艺流程中,将门叶焊接完成后其焊接程度不能达到使用时的标准,否则对其进行再次分离时会导致门叶之间分离困难,通常需要将焊缝通过切割或敲打的方式才能对其完整分离,这样会导致预组装的效率降低,并浪费人力和经济成本;

技术实现思路

1、本发明为了克服现有技术的不足,提供一种不需要在预组装时进行焊接的大跨度闸门预组装工艺。

2、本实发明为了实现上述目的,提供如下技术方案:一种大跨度闸门预组装工艺,包括:

3、s1、预组装前对零部件和所用到的其它装置进行仔细清点:根据安装工期闸门、启闭机分批到货,到货后主要存放在施工总平面布置的金属结构存放场内。存放场地面积约4000m存放场布置有一辆25t汽车起重机,用于构件的起吊工作。另外配置一台30t平板拖车,用于闸门、启闭机等大件的运输;

4、s2、对锁定梁或支承梁进行安装和调平;

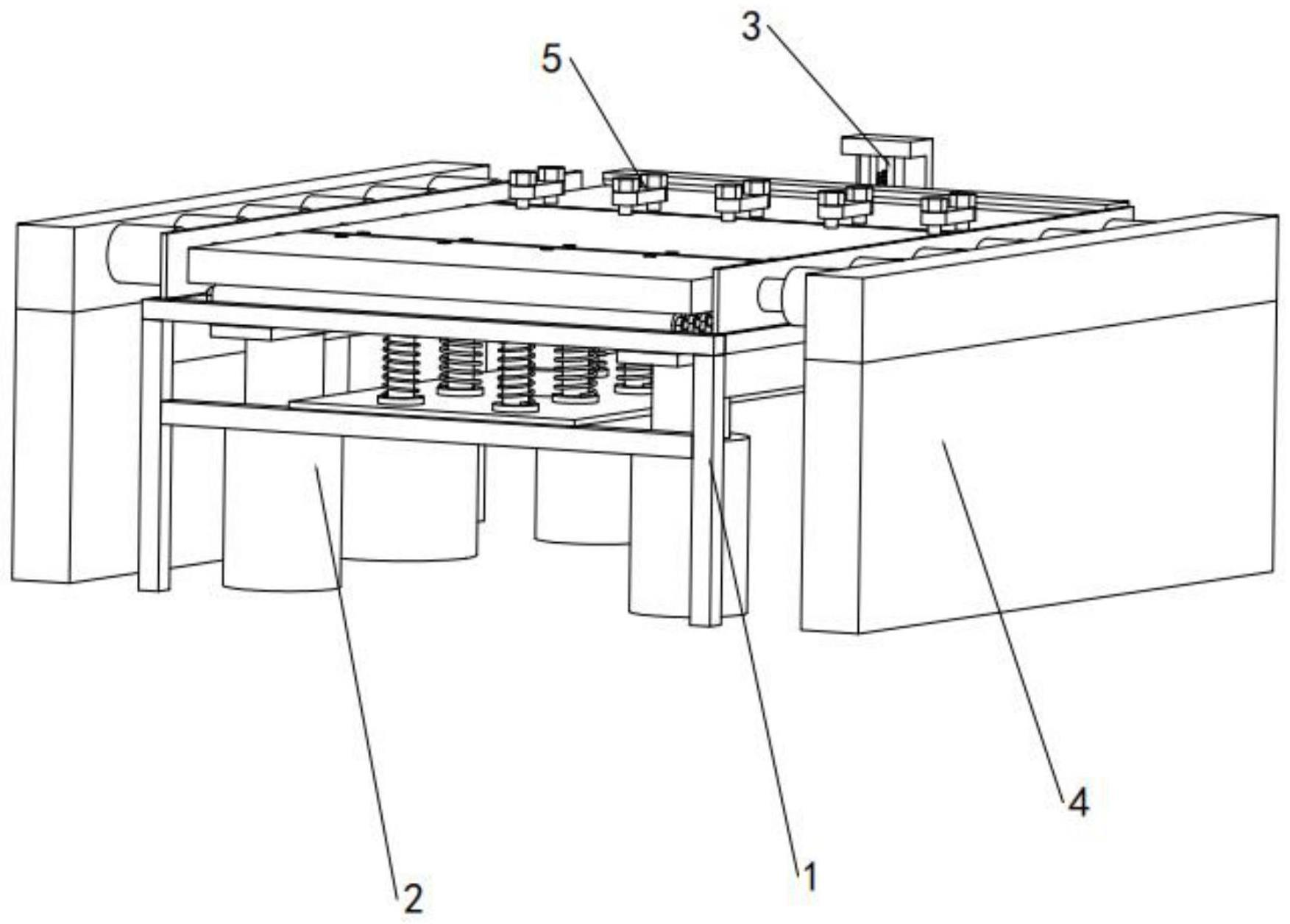

5、s3、对门叶进行运输、吊装和位置调整:将若干节门叶分批次的运送到预组装的施工场所内,利用汽车起重机将其悬吊放置到调整连接装置的机架1上,由升降组件2对门叶进行位置调平,然后由夹紧组件3对第一块门叶进行位置固定,之后依次放置剩余门叶,两所述门叶之间留有焊缝,最后由两侧固定组件4对其进行位置固定,根据上述所述的调整连接装置,包括若干机架、升降组件、夹紧组件、固定组件和若干连接件,所述夹紧组件设置在机架的上表面的一侧面,所述升降组件设置在机架的内部,所述固定组件对称设置在机架的两侧,所述连接件螺纹设置在门叶的表面,所述机架两侧边对称开设有通槽一,所述机架的前后两侧内表面对称固定设置有支架一,所述机架的上表面固定设置有若干个支架二,所述支架二的表面开设有通槽二。

6、所述升降组件包括若干液压升降杆一、支撑板一、若干滚动轴一和升降杆二,所述液压升降杆一放置在地面,所述液压升降杆一的上端面固定设置有支板一,所述支板一的上表面对称固定设置有若干支板二,所述支架二设置在两组支板二之间,并作间歇接触配合,所述支板二的上表面固定设置有支板三,所述滚动轴一的两侧对称固定设置有转动底座一,所述转动底座一的底端面固定设置在支板三的上表面,所述支撑板一固定设置在两支架一的上表面,所述支撑板一的表面开设有若干个通孔一,所述支撑板一上表面的通孔一周围固定设置有支撑圈,所述支撑圈和支板三之间固定设置有弹簧一,所述弹簧一内设置有缓冲圆柱,所述缓冲圆柱的上端面固定设置在支板三的下表面,所述缓冲圆柱的下端穿过通孔一,所述升降杆二对称固定设置在液压升降杆一之间,所述升降杆二的上端面固定设置有隔板一,所述隔板一间歇贯穿通槽一,所述隔板一的表面开设有若干通孔二,所述支撑板一的上表面固定设置有若干升降杆三,所述升降杆三的上端面固定设置有隔板二,所述隔板二间歇穿过通槽二且滑动配合。

7、所述夹紧组件包括托板一、托板二和夹具一,所述托板一固定设置在机架的侧面,所述托板二固定设置在托板一上方的机架侧面,所述夹具一固定设置在机架的上表面,所述托板二的上表面的外侧边固定设置有l形支架二,所述托板一的表面固定设置有电机一,所述电机一的输出轴贯穿托板二的表面,并作转动配合,所述电机一的输出轴的上端面固定设置有丝杆,所述丝杆的上端与l形支架二的表面作转动配合,所述丝杆的表面螺纹设置有夹具二,所述夹具二与夹具一作间歇接触配合,所述夹具一与丝杠并无接触,所述托板二和l形支架二之间对称固定设置有滑动轴二,所述滑动轴二贯穿夹具一和夹具二作滑动配合。

8、所述固定组件包括支撑座一和若干伸缩杆,所述支撑座一设置在地面上,所述支撑座一的上表面固定设置有伸缩底座二,所述伸缩杆固定设置在伸缩底座二的内侧面,所述伸缩杆间歇穿过通孔二,所述连接组件包括两螺栓和连接板,所述两螺栓螺纹设置在门叶表面,所述连接板与两螺栓的螺纹配合。

9、s4、对若干门叶进行连接固定:在门叶的上表面攻若干螺纹孔,然后由连接板进行螺纹连接进行固定;

10、s5、水封以及支承部件等安装、调整:按设计图纸安装闸门水封。安装时将橡胶水封按需要的长度粘接好,再与水封压板一起配钻螺栓孔,采用专用空心钻头使用旋转法加工,水封孔径比螺栓直径小1mm,水封的粘接、安装偏差等质量要求符合招标文件的有关规定;

11、s6、闸门安装完毕后对其进行整体检验:闸门用启闭机自由吊离锁定梁(或临时支承梁)100mm,通过滑道或滚轮的中心测量上、下游方向与左、右方向的倾斜,单吊点平面闸门的倾斜不超过门高的1/1000,且不大于8mm。当超过时,予配重调整,符合标准后方可进行试槽,试槽前在滑道支承面涂抹钙基润滑脂,滚轮、轴套等注满润滑脂,闸门下降和提升过程中用清水冲淋橡胶水封与不锈钢止水板的接触面。试验时检查滑道或滚轮的运行情况、闸门升降过程中有无卡阻现象、水封橡皮有无损伤。在闸门全关位置,检查闸门水封及充水阀的止水处是否严密,并配合启闭机试验调整好充水阀的充水开度;

12、s7、闸门整体实验完毕,并且能达到预期要求和国家标准,对闸门进行各个部件的分离,大跨度闸门预组装的检验流程工艺完毕。

13、s8、检验过后对部件进行分离,在对门叶板块进行分离时,通过切割机将露出门叶板的部分螺栓进行切割,预留下来的螺栓柱会留在门叶板内,同时也可以对螺栓孔进行封堵,所有的预组装工艺完成后即可将闸门安装所需的部件运送到目的地,进行正式的焊接安装。

14、综上所述,与现有技术相比,本发明提供的一种大跨度闸门预组装工艺,具备以下有益效果:

15、1、本发明通过在门叶的上表面攻取的若干螺纹孔,然后由连接板进行螺纹连接进行固定,取代了传统的焊接连接方式,大大减少了人力和经济成本的浪费。

16、2、本发明在门叶连接的过程中通过对第一块门叶板进行位置固定,然后将后续的门叶板由人工或是机械的方式通过滚动轴将门叶板进行运输,将其与第一块门叶板进行螺纹固定后,可以按此方式对后续的门叶板进行连接,并且在连接前,会预留出正式安装时所需要的焊缝宽度。

17、3、本发明能够取代传统的预组装工艺中的焊接时所采用的吊装焊接,可以将门叶板放置平稳并夹紧后,再对其进行连接固定,大大的方便了门叶板的连接。

技术特征:

1.一种大跨度闸门预组装工艺,其特征在于,包括以下步骤:

2.根据权利要求1中s3步骤所述的一种调整连接装置,其特征在于:包括若干机架(1)、升降组件(2)、夹紧组件(3)、固定组件(4)和若干连接件(5),所述夹紧组件(3)设置在机架(1)的上表面的一侧面,所述升降组件(2)设置在机架(1)的内部,所述固定组件(4)对称设置在机架(1)的两侧,所述连接件(5)螺纹设置在门叶的表面。

3.根据权利要求2所述的一种调整连接装置,其特征在于:所述机架(1)两侧边对称开设有通槽一(11),所述机架(1)的前后两侧内表面对称固定设置有支架一(12),所述机架(1)的上表面固定设置有若干个支架二(13),所述支架二(13)的表面开设有通槽二(131)。

4.根据权利要求2所述的一种调整连接装置,其特征在于:所述升降组件(2)包括若干液压升降杆一(21)、支撑板一(22)、若干滚动轴一(214)和升降杆二(24),所述液压升降杆一(21)放置在地面,所述液压升降杆一(21)的上端面固定设置有支板一(211),所述支板一(211)的上表面对称固定设置有若干支板二(212),所述支架二(13)设置在两组支板二(212)之间,并作间歇接触配合,所述支板二(211)的上表面固定设置有支板三(215),所述滚动轴一(214)的两侧对称固定设置有转动底座一(213),所述转动底座一(213)的底端面固定设置在支板三(215)的上表面,所述支撑板一(22)固定设置在两支架一(12)的上表面,所述支撑板一(22)的表面开设有若干个通孔一(222),所述支撑板一(22)上表面的通孔一(222)周围固定设置有支撑圈(221),所述支撑圈(221)和支板三(215)之间固定设置有弹簧一(224),所述弹簧一(224)内设置有缓冲圆柱(223),所述缓冲圆柱(223)的上端面固定设置在支板三(215)的下表面,所述缓冲圆柱(223)的下端穿过通孔一(222),所述升降杆二(24)对称固定设置在液压升降杆一(21)之间,所述升降杆二(24)的上端面固定设置有隔板一(241),所述隔板一(241)间歇贯穿通槽一(11),所述隔板一(241)的表面开设有若干通孔二(2411),所述支撑板一(22)的上表面固定设置有若干升降杆三(23),所述升降杆三(23)的上端面固定设置有隔板二(231),所述隔板二(231)间歇穿过通槽二(131)且滑动配合。

5.根据权利要求2所述的一种调整连接装置,其特征在于:所述夹紧组件(3)包括托板一(31)、托板二(32)和夹具一(33),所述托板一(31)固定设置在机架(1)的侧面,所述托板二(32)固定设置在托板一(31)上方的机架(1)侧面,所述夹具一(33)固定设置在机架(1)的上表面,所述托板二(32)的上表面的外侧边固定设置有l形支架二(321),所述托板一(31)的表面固定设置有电机一(3111),所述电机一(3111)的输出轴贯穿托板二(32)的表面,并作转动配合,所述电机一(3111)的输出轴的上端面固定设置有丝杆(34),所述丝杆(34)的上端与l形支架二(321)的表面作转动配合,所述丝杆(34)的表面螺纹设置有夹具二(35),所述夹具二(35)与夹具一(33)作间歇接触配合,所述夹具一(33)与丝杠(34)并无接触,所述托板二(32)和l形支架二(321)之间对称固定设置有滑动轴二(3211),所述滑动轴二(3211)贯穿夹具一(33)和夹具二(35)作滑动配合。

6.根据权利要求2所述的一种调整连接装置,其特征在于:所述固定组件(4)包括支撑座一(41)和若干伸缩杆(43),所述支撑座一(41)设置在地面上,所述支撑座一(41)的上表面固定设置有伸缩底座二(42),所述伸缩杆(43)固定设置在伸缩底座二(42)的内侧面,所述伸缩杆(43)间歇穿过通孔二(2411)。

7.根据权利要求2所述的一种调整连接装置,其特征在于:所述连接组件(5)包括两螺栓(51)和连接板(52),所述两螺栓(51)螺纹设置在门叶表面,所述连接板(52)与两螺栓(51)的螺纹配合。

8.根据权利要求1中的s1内所述的一种大跨度闸门预组装工艺,其特征在于:预组装前对零部件和所用到的其它装置进行仔细清点:根据安装工期闸门、启闭机分批到货,到货后主要存放在施工总平面布置的金属结构存放场内,存放场地面积约4000m存放场布置有一辆25t汽车起重机,用于构件的起吊工作,另外配置一台30t平板拖车,用于闸门、启闭机等大件的运输。

9.根据权利要求1中的s5内所述的一种大跨度闸门预组装工艺,其特征在于:所述水封以及支承部件等安装、调整;按设计图纸安装闸门水封,安装时将橡胶水封按需要的长度粘接好,再与水封压板一起配钻螺栓孔,采用专用空心钻头使用旋转法加工,水封孔径比螺栓直径小1mm,水封的粘接、安装偏差等质量要求符合招标文件的有关规定。

10.根据权利要求1中s6内所述的一种大跨度闸门预组装工艺,其特征在于:所述闸门安装完毕后对其进行整体检验:闸门用启闭机自由吊离锁定梁(或临时支承梁)100mm,通过滑道或滚轮的中心测量上、下游方向与左、右方向的倾斜,单吊点平面闸门的倾斜不超过门高的1/1000,且不大于8mm,当超过时,予配重调整,符合标准后方可进行试槽;

技术总结

本发明公开了一种大跨度闸门预组装工艺,包括预组装前对零部件和所用到的其它装置进行仔细清点,对锁定梁或支承梁进行安装和调平,对门叶进行运输、吊装和位置调整,在门叶的上表面攻若干螺纹孔,然后由连接板进行螺纹连接进行固定,水封以及支承部件等安装、调整,闸门安装完毕后对其进行整体检验,闸门整体实验完毕,并且能达到预期要求和国家标准,对闸门进行各个部件的分离,大跨度闸门预组装的检验流程工艺完毕。本发明中不必在预组装时将门叶进行焊接,而改用螺栓连接的方式对其进行连接加固,在对其进行测试,可以大大的减少不必要的人力和经济成本的浪费。

技术研发人员:夏洪涛,周兆佳,郑斌,郑嘉,邵登峰,刘志刚

受保护的技术使用者:浙江江能建设有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!