一种异形型材的加工工装的制作方法

1.本实用新型涉及机加工领域,具体涉及到一种异形型材的加工工装。

背景技术:

2.随着城市轨道交通的大力发展,地铁作为清洁,快速,准时的市内交通工具,各个城市都在进行大力发展,地铁车辆作为实际运载工具,贯通道作为车辆关键部件,为乘客提供舒适可靠通道,护板位于贯通道内的内饰件展示给各位乘客,稳定持续的状态离不开护板的夹装型材,护板的夹装型材起到一个护板与车体的连接载体作用。

3.护板夹装型材与护板的连接好坏决定着护板长期运动是否会脱落,护板是否整齐连接不倾斜等作用,传统方式是采用敲打使夹口变形,夹紧护板后再进行敲打面打磨平滑,但该方式效率较低,同时拉脱力测试不稳定,整体外观效果也较差。

技术实现要素:

4.本实用新型的目的是设计一种加工工装,可以使得在进行加工时一次成型的对护板和夹装型材进行压接,减少传统敲打工艺的步骤,确保加工后产品的稳定性。

5.为了实现上述目的,采用如下技术方案:

6.一种异形型材的加工工装,包括机架,沿着竖直方向并列设置在机架上的支撑横梁和压接横梁,所述压接横梁由设置在机架上的电机驱动,所述压接横梁沿着竖直方向运动,

7.所述支撑横梁上沿着水平方向设置有限位槽,设置在支撑横梁上的夹装型材,所述夹装型材包括第一弧面、沿着弧线连接到第一弧面上的第二弧面,第一弧面的内弧面与第二弧面的外弧面之间为开口夹持端,开口夹持端对应的第一弧面与第二弧面的连接处设置有限位部,所述限位部设置在支撑横梁的限位槽内。

8.在上述技术方案中,所述第一弧面、第二弧面和限位部为一体结构。

9.在上述技术方案中,开口夹持端的内表面上设置有若干锯齿凸起结构。

10.在上述技术方案中,所述限位部的底部与限位槽上表面呈倾斜角接触。

11.在上述技术方案中,限位部中与限位槽的非接触部为弧形结构。

12.在上述技术方案中,限位槽将支撑横梁沿着展向分为第一支撑面和第二支撑面,所述第一支撑面和第二支撑面的高度不相等。

13.在上述技术方案中,所述第一支撑面的高度大于第二支撑面的高度,第一支撑面支撑第一弧面,第二支撑面支撑第二弧面。

14.在上述技术方案中,开口夹持端设置在第二支撑面的上方,压接横梁对应设置在开口夹持端上。

15.综上所述,由于采用了上述技术方案,本实用新型的有益效果是:

16.本方案采用加工工装可以一次成型的将护板进行压接,压接后的护板表面效果整体一致,不会因为型材因异形而受力摆动摇晃,导致压接过程不稳定,压接质量不达标;

17.本方案可以对加工长度达2米的夹装型材,同时保证夹装面的一致性,高标准通过拉脱力测试;

18.本方案克服了传统工艺的手工敲打导致压接表面不完整、容易脱落等客观问题,同时提升了加工效率,对于工厂流水线生成具有非常高的效益提升。

附图说明

19.本实用新型将通过例子并参照附图的方式说明,其中:

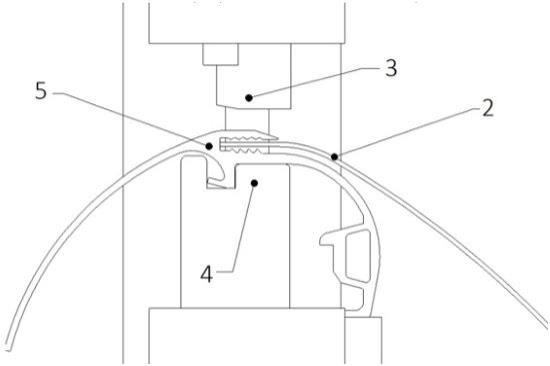

20.图1是整体结构示意图;

21.图2是局部结构的放大图;

22.其中1是机架,2是护板,3是压接横梁,4是支撑横梁,5是夹装型材。

具体实施方式

23.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

24.本说明书(包括任何附加权利要求、摘要和附图)中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

25.如图1 所示,是本实施例的整体结构示意图,包括有一个大型的机架1,在机架1上固定设置有支撑横梁4和与支撑横梁4在竖直方向上相对应的压接横梁3,以及固定设置在机架1上的驱动电机,驱动电机用于驱动压接横梁3在竖直方向上运动,从而完成对支撑横梁4的压接工作。

26.如图2所示,是压接横梁3和支撑横梁4以及夹装型材5和护板2的截面示意图。在支撑横梁4上,沿着展向设置有一个槽用于限位使用。限位槽用于设置夹装型材5的限位部。

27.在本实施例中,夹装型材5包括有第一弧面和第二弧面,第一弧面和第二弧面沿着弧形线连接为一体,连接处设置有凸出的限位部。连接处的第一弧面内表面和第二弧面外表面之间构成开口夹持端,整个开口夹持端的开口方向沿着第一弧面向第二弧面延伸。开口夹持端的内表面为锯齿结构,用于增加夹持效果。

28.在支撑横梁4上,因为限位槽沿着展向设置,将支撑横梁4的上端面一分为二,构成两个支撑面,包括第一支撑面和第二支撑面,第一支撑面的高度要高于第二支撑面的高度。当夹装型材5的限位部设置在限位槽内后,第一支撑面用于支撑第一弧面,第二支撑面用于支撑第二弧面,开口夹持端在第二支撑面的上方。

29.在本实施例中,限位部的底部在于限位槽的上表面接触时采用非完全接触的方式,也就是限位部与限位槽的接触面之间具有倾角;而在限位部的非接触面上位弧形结构。这种结构的设计的好处就在于当开口夹持端受到压接横梁3的下压作用力时,限位部受到挤压力会发生形变,在形变的过程中其倾角将逐步变大,而这个过因为弧形结构的原因可以减少第一弧面在受到挤压作用力下发生退行形变,确保开口夹持端对应护板2的夹持效果。

30.本实施例针对的加工对象是超过2米的护板2,采用自动控制通过压接横梁3直接一次成型的对开口夹持端进行压接,压接后的护板2与夹装型材5成为一体,保证夹装面的

一致性。

31.本实用新型并不局限于前述的具体实施方式。本实用新型扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

技术特征:

1.一种异形型材的加工工装,其特征在于包括机架,沿着竖直方向并列设置在机架上的支撑横梁和压接横梁,所述压接横梁由设置在机架上的电机驱动,所述压接横梁沿着竖直方向运动,所述支撑横梁上沿着水平方向设置有限位槽,设置在支撑横梁上的夹装型材,所述夹装型材包括第一弧面、沿着弧线连接到第一弧面上的第二弧面,第一弧面的内弧面与第二弧面的外弧面之间为开口夹持端,开口夹持端对应的第一弧面与第二弧面的连接处设置有限位部,所述限位部设置在支撑横梁的限位槽内。2.根据权利要求1所述的一种异形型材的加工工装,其特征在于所述第一弧面、第二弧面和限位部为一体结构。3.根据权利要求1或2所述的一种异形型材的加工工装,其特征在于开口夹持端的内表面上设置有若干锯齿凸起结构。4.根据权利要求1或2所述的一种异形型材的加工工装,其特征在于所述限位部的底部与限位槽上表面呈倾斜角接触。5.根据权利要求4所述的一种异形型材的加工工装,其特征在于限位部中与限位槽的非接触部为弧形结构。6.根据权利要求4所述的一种异形型材的加工工装,其特征在于限位槽将支撑横梁沿着展向分为第一支撑面和第二支撑面,所述第一支撑面和第二支撑面的高度不相等。7.根据权利要求6所述的一种异形型材的加工工装,其特征在于所述第一支撑面的高度大于第二支撑面的高度,第一支撑面支撑第一弧面,第二支撑面支撑第二弧面。8.根据权利要求7所述的一种异形型材的加工工装,其特征在于开口夹持端设置在第二支撑面的上方,压接横梁对应设置在开口夹持端上。

技术总结

本实用新型公开了一种异形型材的加工工装,包括机架,沿着竖直方向并列设置在机架上的支撑横梁和压接横梁,所述压接横梁由设置在机架上的电机驱动,所述压接横梁沿着竖直方向运动,所述支撑横梁上沿着水平方向设置有限位槽,设置在支撑横梁上的夹装型材,所述夹装型材包括第一弧面、沿着弧线连接到第一弧面上的第二弧面,第一弧面的内弧面与第二弧面的外弧面之间为开口夹持端,开口夹持端对应的第一弧面与第二弧面的连接处设置有限位部,所述限位部设置在支撑横梁的限位槽内。本方案克服了传统工艺的手工敲打导致压接表面不完整、容易脱落等客观问题,同时提升了加工效率,对于工厂流水线生成具有非常高的效益提升。流水线生成具有非常高的效益提升。流水线生成具有非常高的效益提升。

技术研发人员:王炜 罗磊 李桥 谭建林 窦艳刚

受保护的技术使用者:重庆永贵交通设备有限公司

技术研发日:2022.07.05

技术公布日:2022/9/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1