压铸底座中心孔内撑夹取机械手的制作方法

1.本实用新型涉及压铸件生产加工设备领域,具体涉及压铸底座中心孔内撑夹取机械手。

背景技术:

2.压铸是一种金属铸造工艺,其特点是利用模具内腔对融化的金属施加高压。模具通常是用强度更高的合金加工而成的,这个过程有些类似注塑成型。大多数压铸铸件都是不含铁的,例如锌、铜、铝、镁、铅、锡以及铅锡合金以及它们的合金。

3.现有的底座为一种开有中心孔的阶梯柱件,在完成压铸后,底座的周边存在废料,需要在除废机处将废料与底座成品分离,现有的压铸底座在经过分离加工后需要人工进行上下料,工人劳动强度较大。

技术实现要素:

4.本实用新型的目的是:提供一种压铸底座中心孔内撑夹取机械手,能够自动对分离后的底座成品和废料进行卸料,提高生产效率,降低工人劳动强度。

5.为了实现上述目的,本实用新型提供如下的技术方案:压铸底座中心孔内撑夹取机械手,具有座板,所述座板上设置有滑台气缸,所述滑台气缸的滑台上固定连接有旋转气缸,所述旋转气缸的转动台上固定连接有转轴,所述转轴端部固定连接有气缸座,所述气缸座上设置有废料吸附机构、内撑夹取机构和换位组件,所述废料吸附机构包括升降气缸、连接支架、安装环和真空吸嘴,所述内撑夹取机构包括导柱和夹爪气缸,所述换位组件包括轴承座、齿轮、第一齿条和第二齿条。

6.进一步的,所述滑台气缸与座板固定连接,所述升降气缸与气缸座固定连接,所述连接支架的一端与升降气缸的活塞杆固定连接,所述连接支架与夹爪气缸错位设置,所述连接支架的另一端与安装环固定连接。

7.进一步的,所述真空吸嘴具体有多个,多个所述真空吸嘴在安装环上呈环形阵列分布,所述真空吸嘴与安装环固定连接。

8.进一步的,所述导柱与气缸座滑动连接,所述夹爪气缸与导柱固定连接,所述第二齿条与夹爪气缸固定连接。

9.进一步的,所述轴承座与气缸座固定连接,所述齿轮与轴承座转动连接,所述第一齿条与安装环固定连接,所述第一齿条和第二齿条分别与齿轮的两侧啮合。

10.本实用新型的有益效果为:通过滑台气缸、旋转气缸、废料吸附机构、内撑夹取机构和换位组件的配合使用,能够自动对分离后的底座成品和废料进行卸料,提高生产效率,降低工人劳动强度。

附图说明

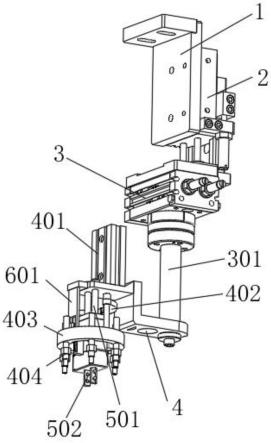

11.图1为本实用新型压铸底座中心孔内撑夹取机械手的第一视角示意图;

12.图2为本实用新型压铸底座中心孔内撑夹取机械手的第二视角示意图;

13.图3为本实用新型压铸底座中心孔内撑夹取机械手的换位组件处剖视图。

14.图中:1、座板;2、滑台气缸;3、旋转气缸;301、转轴;4、气缸座;401、升降气缸;402、连接支架;403、安装环;404、真空吸嘴;501、导柱;502、夹爪气缸;601、轴承座;602、齿轮;603、第一齿条;604、第二齿条。

具体实施方式

15.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型作进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

16.参考图1-图3所示的压铸底座中心孔内撑夹取机械手,具有座板1,所述座板1上设置有滑台气缸2,所述滑台气缸2的滑台上固定连接有旋转气缸3,所述旋转气缸3的转动台上固定连接有转轴301,所述转轴301端部固定连接有气缸座4,所述气缸座4上设置有废料吸附机构、内撑夹取机构和换位组件,废料吸附机构主要用于吸附废料,内撑夹取机构主要用于吸附夹取底座,换位组件主要用于换位升降废料吸附机构和内撑夹取机构,所述废料吸附机构包括升降气缸401、连接支架402、安装环403和真空吸嘴404,所述内撑夹取机构包括导柱501和夹爪气缸502,所述换位组件包括轴承座601、齿轮602、第一齿条603和第二齿条604。

17.所述滑台气缸2与座板1固定连接,所述升降气缸401与气缸座4固定连接,所述连接支架402的一端与升降气缸401的活塞杆固定连接,所述连接支架402与夹爪气缸502错位设置,防止连接支架402在升降气缸401活塞杆伸缩时与夹爪气缸502产生干涉,所述连接支架402的另一端与安装环403固定连接。

18.所述真空吸嘴404具体有多个,多个所述真空吸嘴404在安装环403上呈环形阵列分布,真空吸嘴404用于吸附废料,所述真空吸嘴404与安装环403固定连接。

19.所述导柱501与气缸座4滑动连接,所述夹爪气缸502与导柱501固定连接,导柱501主要用于对夹爪气缸502的升降进行导向,防止夹爪气缸502在滑动过程中发生偏移,所述第二齿条604与夹爪气缸502固定连接。

20.所述轴承座601与气缸座4固定连接,所述齿轮602与轴承座601转动连接,所述第一齿条603与安装环403固定连接,所述第一齿条603和第二齿条604分别与齿轮602的两侧啮合,在齿轮602的作用下,第一齿条603的升降会驱动第二齿条504向第一齿条603相反的方向滑动。

21.本实用新型的工作原理是:在底座成品与废料完成分离后(成品和废料均位于载具上),滑台气缸2驱动旋转气缸3下降,夹爪气缸502的夹爪插入底座的中心孔内,接着夹爪气缸502从底座中心孔内对底座进行撑紧,完成底座的取料后,升降气缸401的活塞杆伸出,连接支架402和安装环403下降,第一齿条603也随之下降,在齿轮602的作用下,第二齿条604和夹爪气缸502上升,与第一齿条603固定连接的安装环403在下降后,真空吸嘴404对废料进行吸附,之后旋转气缸3驱动气缸座4转动180

°

,外部直线模组驱动废料盒至接料工位,真空吸嘴404停止吸附废料,废料落入废料盒内,接着外部直线模组驱动成品料盒至接料工位,升降气缸401活塞杆收回之后,夹爪气缸502松开底座,使底座成品落入成品料盒内即

可。

22.上述实施例用于对本实用新型作进一步的说明,但并不将本实用新型局限于这些具体实施方式。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应理解为在本实用新型的保护范围之内。

技术特征:

1.压铸底座中心孔内撑夹取机械手,其特征在于:具有座板(1),所述座板(1)上设置有滑台气缸(2),所述滑台气缸(2)的滑台上固定连接有旋转气缸(3),所述旋转气缸(3)的转动台上固定连接有转轴(301),所述转轴(301)端部固定连接有气缸座(4),所述气缸座(4)上设置有废料吸附机构、内撑夹取机构和换位组件,所述废料吸附机构包括升降气缸(401)、连接支架(402)、安装环(403)和真空吸嘴(404),所述内撑夹取机构包括导柱(501)和夹爪气缸(502),所述换位组件包括轴承座(601)、齿轮(602)、第一齿条(603)和第二齿条(604)。2.根据权利要求1所述的压铸底座中心孔内撑夹取机械手,其特征在于:所述滑台气缸(2)与座板(1)固定连接,所述升降气缸(401)与气缸座(4)固定连接,所述连接支架(402)的一端与升降气缸(401)的活塞杆固定连接,所述连接支架(402)与夹爪气缸(502)错位设置,所述连接支架(402)的另一端与安装环(403)固定连接。3.根据权利要求1所述的压铸底座中心孔内撑夹取机械手,其特征在于:所述真空吸嘴(404)具体有多个,多个所述真空吸嘴(404)在安装环(403)上呈环形阵列分布,所述真空吸嘴(404)与安装环(403)固定连接。4.根据权利要求1所述的压铸底座中心孔内撑夹取机械手,其特征在于:所述导柱(501)与气缸座(4)滑动连接,所述夹爪气缸(502)与导柱(501)固定连接,所述第二齿条(604)与夹爪气缸(502)固定连接。5.根据权利要求1所述的压铸底座中心孔内撑夹取机械手,其特征在于:所述轴承座(601)与气缸座(4)固定连接,所述齿轮(602)与轴承座(601)转动连接,所述第一齿条(603)与安装环(403)固定连接,所述第一齿条(603)和第二齿条(604)分别与齿轮(602)的两侧啮合。

技术总结

本实用新型涉及压铸底座中心孔内撑夹取机械手,具有座板,所述座板上设置有滑台气缸,所述滑台气缸的滑台上固定连接有旋转气缸,所述旋转气缸的转动台上固定连接有转轴,所述转轴端部固定连接有气缸座,所述气缸座上设置有废料吸附机构、内撑夹取机构和换位组件,所述废料吸附机构包括升降气缸、连接支架、安装环和真空吸嘴,所述内撑夹取机构包括导柱和夹爪气缸,所述换位组件包括轴承座、齿轮、第一齿条和第二齿条。本实用新型的有益效果为:能够自动对分离后的底座成品和废料进行卸料,提高生产效率,降低工人劳动强度。降低工人劳动强度。降低工人劳动强度。

技术研发人员:谌晓勇 周广亮 朱海建

受保护的技术使用者:昆山衍咏精密压铸有限公司

技术研发日:2022.09.02

技术公布日:2023/1/19

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1