一种尾灯壳体加工用冲孔装置的制作方法

本技术涉及尾灯壳体加工,尤其涉及一种尾灯壳体加工用冲孔装置。

背景技术:

1、尾灯多指车辆等载具的后位置灯,常见的有汽车尾灯等,主要作用就是提供照明,便于车辆对后方进行观察,也用于表明车辆存在和宽度,而尾灯以及尾灯壳体的加工制造需要经过原材料处理、热熔、模具成型、抛光打磨、冲孔等等工艺,最终加工成为我们常见的尾灯外形。

2、但是目前市场上常见的尾灯壳体加工用冲孔装置在日常使用过程中还是具有些许不足的地方,例如:市场上常见的尾灯壳体加工用冲孔装置在使用过程中都是先将成型的尾灯壳体固定在使用处,然后调整冲孔机构的位置,然后直接进行冲孔工作,但是尾灯壳体多位塑料制品,在冲孔时容易出现壳体断裂的情况,使得传统的冲孔设备冲孔效果不佳。

技术实现思路

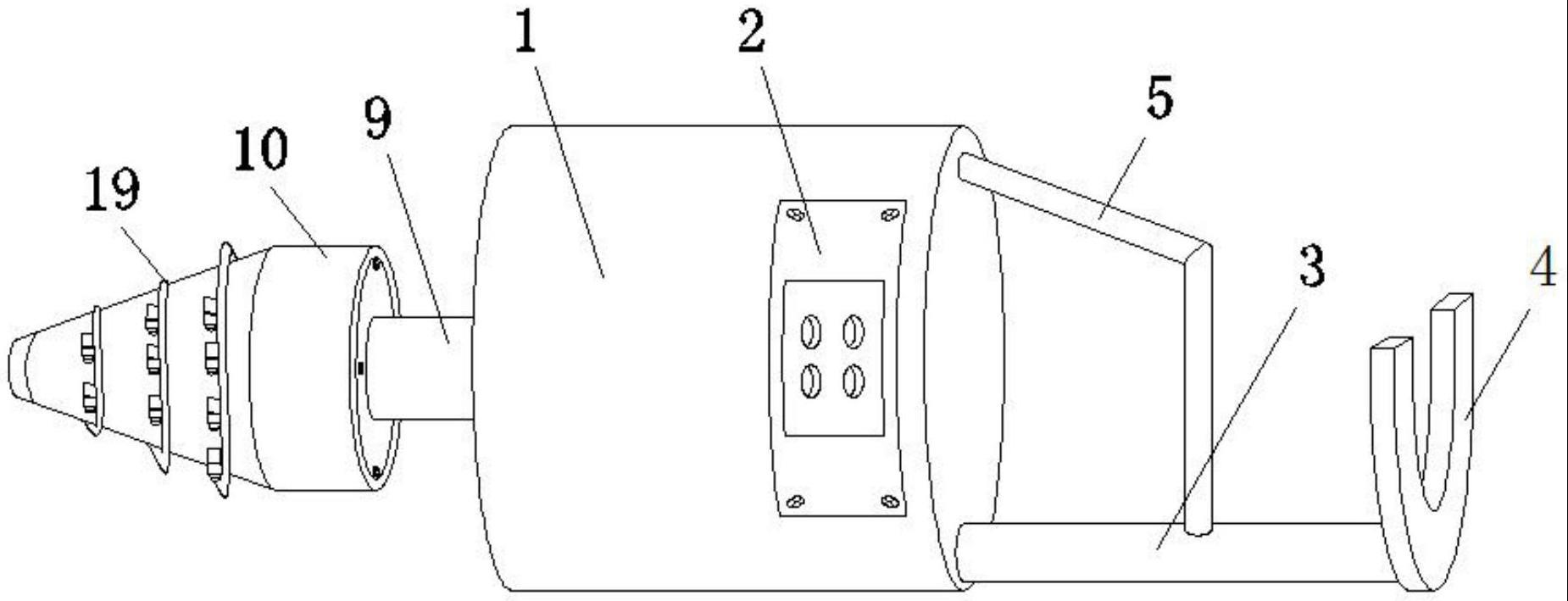

1、为解决背景技术中存在的技术问题,本实用新型提出一种尾灯壳体加工用冲孔装置,包括装置主壳体和电机组件,电机组件的输出端固定连接有传动轴,传动轴的另一端固定连接有安装块,安装块的表面通过螺栓固定安装有密封盖,安装块的内部开设有安装空腔,安装空腔的内部固定安装有安装盒,安装盒的表面设置有弹性限位块,安装盒内部的中间位置处固定安装有固定杆,固定杆的表面固定连接有弹簧伸缩杆,弹簧伸缩杆的另一端固定连接有金属配重顶块,金属配重顶块一侧的安装盒内部固定安装有通电按钮组件,安装盒的底部固定安装有钻头部件。

2、优选的,钻头部件内部的底端开设有安装槽,安装槽内部的底端镶嵌安装有热熔头,热熔头的顶部固定连接有导电杆,且导电杆与热熔头的连接处固定安装有高压热阻丝。

3、优选的,钻头部件的表面固定焊接有螺旋状的合金组件。

4、优选的,装置主壳体顶部的边缘处固定焊接有连接杆,连接杆的另一端固定焊接有臂托,连接杆表面的中间位置处固定焊接有手持杆,且臂托和手持杆的表面皆设置有硅胶保护垫。

5、优选的,电机组件固定安装在装置主壳体内部的底端,电机组件上方的装置主壳体内部固定安装有隔板,隔板的上方固定安装有电池组。

6、优选的,装置主壳体的表面通过螺栓固定安装有盖体,盖体的表面镶嵌安装有控制面板,控制面板上设置有控制按钮组件。

7、与现有技术相比,本实用新型的上述技术方案具有如下有益的技术效果:本实用新型通过在本装置上设置有电机组件以及配套设置的传动钻孔机构和热熔机构,使得本装置整体在实际使用过程中能够对尾灯的表面先进行热熔软化,再进行冲孔工作,不仅便于使用和操作,更能够有效的避免传统冲孔装置在加工时容易导致尾灯壳体表面断裂的问题发生,增加了加工的成功率。

技术特征:

1.一种尾灯壳体加工用冲孔装置,其特征在于,包括装置主壳体(1)和电机组件(8),电机组件(8)的输出端固定连接有传动轴(9),传动轴(9)的另一端固定连接有安装块(10),安装块(10)的表面通过螺栓固定安装有密封盖(11),安装块(10)的内部开设有安装空腔(12),安装空腔(12)的内部固定安装有安装盒(13),安装盒(13)的表面设置有弹性限位块(14),安装盒(13)内部的中间位置处固定安装有固定杆(15),固定杆(15)的表面固定连接有弹簧伸缩杆(16),弹簧伸缩杆(16)的另一端固定连接有金属配重顶块(17),金属配重顶块(17)一侧的安装盒(13)内部固定安装有通电按钮组件(18),安装盒(13)的底部固定安装有钻头部件(19)。

2.根据权利要求1所述的一种尾灯壳体加工用冲孔装置,其特征在于,钻头部件(19)内部的底端开设有安装槽(20),安装槽(20)内部的底端镶嵌安装有热熔头(21),热熔头(21)的顶部固定连接有导电杆(23),且导电杆(23)与热熔头(21)的连接处固定安装有高压热阻丝(22)。

3.根据权利要求1所述的一种尾灯壳体加工用冲孔装置,其特征在于,钻头部件(19)的表面固定焊接有螺旋状的合金组件。

4.根据权利要求1所述的一种尾灯壳体加工用冲孔装置,其特征在于,装置主壳体(1)顶部的边缘处固定焊接有连接杆(3),连接杆(3)的另一端固定焊接有臂托(4),连接杆(3)表面的中间位置处固定焊接有手持杆(5),且臂托(4)和手持杆(5)的表面皆设置有硅胶保护垫。

5.根据权利要求1所述的一种尾灯壳体加工用冲孔装置,其特征在于,电机组件(8)固定安装在装置主壳体(1)内部的底端,电机组件(8)上方的装置主壳体(1)内部固定安装有隔板(6),隔板(6)的上方固定安装有电池组(7)。

6.根据权利要求1所述的一种尾灯壳体加工用冲孔装置,其特征在于,装置主壳体(1)的表面通过螺栓固定安装有盖体(2),盖体(2)的表面镶嵌安装有控制面板,控制面板上设置有控制按钮组件。

技术总结

本技术涉及尾灯壳体加工技术领域,尤其涉及一种尾灯壳体加工用冲孔装置,包括装置主壳体和电机组件,电机组件的输出端固定连接有传动轴,传动轴的另一端固定连接有安装块,安装块的表面通过螺栓固定安装有密封盖,安装块的内部开设有安装空腔,安装空腔的内部固定安装有安装盒,安装盒的表面设置有弹性限位块,安装盒内部的中间位置处固定安装有固定杆。本技术通过在本装置上设置有电机组件以及配套设置的传动钻孔机构和热熔机构,使得本装置整体在实际使用过程中能够对尾灯的表面先进行热熔软化,再进行冲孔工作,不仅便于使用和操作,更能够有效的避免传统冲孔装置在加工时容易导致尾灯壳体表面断裂的问题发生,增加了加工的成功率。

技术研发人员:柯金亮

受保护的技术使用者:重庆森肯永昊科技有限公司

技术研发日:20220905

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!