锂电池拔钉机的气路系统的制作方法

本技术涉及锂电池生产设备,具体涉及一种锂电池拔钉设备的气路系统。

背景技术:

1、锂电池在一次注液后化成前的高温静置期间,采用胶钉作临时封口处理,以避免空气中颗粒物进入电池内部造成电池产品不良及电解液挥发至空气中造成洁净室生产环境的污染。在高温静置期后需要拔除胶钉以进行后续的化成等工序。

2、目前,锂电池拔钉生产方式主要有人工拔钉和机械拔钉两种:一、人工拔钉是通过在高温静置库出库线体上设置人工拔钉工位,人为拔完钉后放行至化成,这种生产方式效率低下,操作环境恶劣,且产品良品率受人为因素影响严重;二、机械拔钉主要通过电机驱动模组实现拔钉位和放钉回收位的切换,拔钉结构通过夹爪气缸配合夹爪或者气缸带动多组连杆结构实现夹钉,但由于该工位处于高温区(50℃),电机及模组受高温烘烤异常晚损坏失灵,同时夹钉机构虽采用气动,但是缺少夹钉自锁,受气压影响,经常出现漏拔或胶钉放置回收位过程中异常掉落,极大的影响该工位的锂电池产能。

技术实现思路

1、本实用新型所要解决的问题提供一种锂电池拔钉机的气路系统,其可以适应高温环境,保证了整个拔钉和放钉等动作反应迅速灵敏,大大提升了拔钉效率。同时,它可以防止胶钉在放置回收位过程中异常掉落,并保障各执行组件稳定的气压,保证气路系统工作的稳定性。

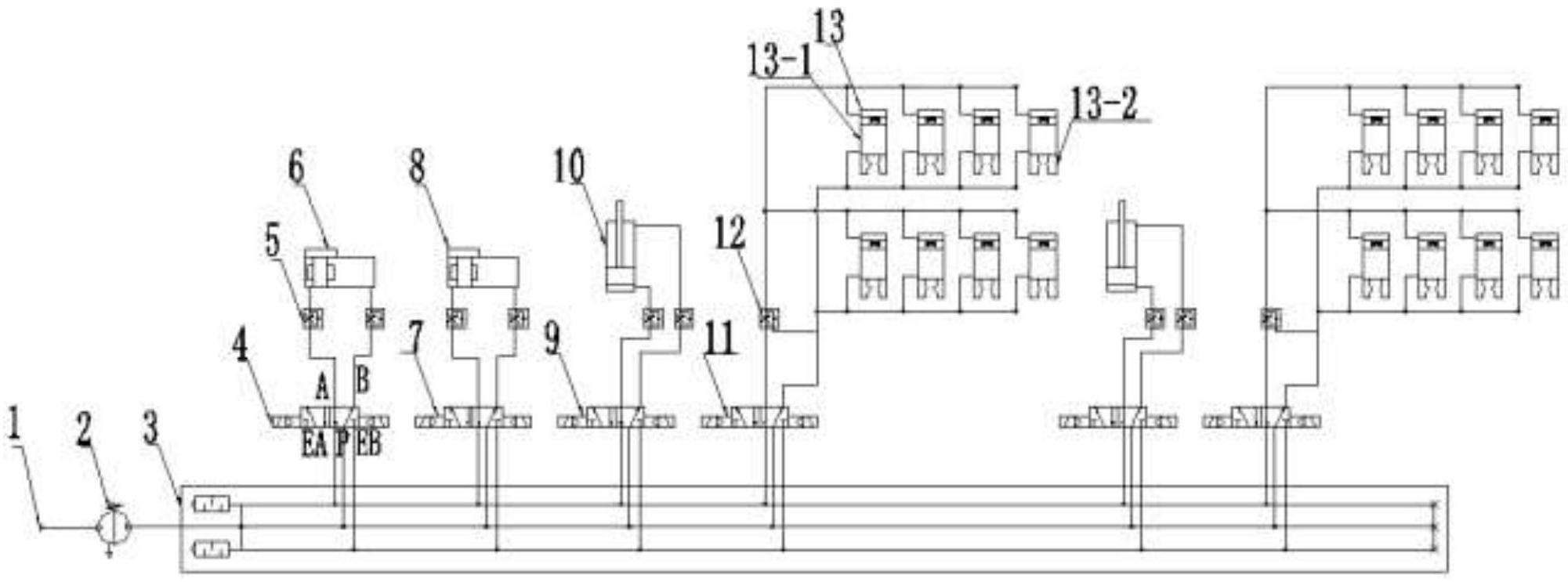

2、本实用新型锂电池拔钉机的气路系统,它包括气路板组件、x轴气路子系统、 z轴气路子系统、多个气爪组件的气路子系统;x轴气路子系统、z轴气路子系统、多个气爪组件的气路子系统均与气路板组件上的气管连通。

3、进一步地,x轴气路子系统包括x轴气缸电磁阀、调速阀、x轴无杆气缸, x轴气缸电磁阀与气路板组件相连,x轴无杆气缸通过调速阀与x轴气缸电磁阀相连。

4、进一步地,z轴气路子系统包括z轴气缸电磁阀、调速阀、z轴无杆气缸,z 轴气缸电磁阀与气路板组件相连,z轴无杆气缸通过调速阀与z轴气缸电磁阀相连。

5、进一步地,每个气爪组件的气路子系统包括多个抓取单元、拔钉单元,每个抓取单元包括气爪电磁阀、先导气控调速阀、夹爪组件,夹爪组件包括夹爪气缸、夹爪气缸下部的夹爪,气爪电磁阀与气路板组件相连,夹爪气缸通过先导气控调速阀与气爪电磁阀相连,拔钉单元包括顶升气缸电磁阀、调速阀、顶升气缸,顶升气缸电磁阀与气路板组件相连,顶升气缸通过调速阀与顶升气缸电磁阀相连。

6、进一步地,它还包括气动增压阀,气动增压阀通过气管与气路板组件相连。

7、进一步地,x轴无杆气缸与z轴无杆气缸相连,z轴无杆气缸的两侧通过机架分别安装顶升气缸,气爪组件位于顶升气缸的下部且分布间距根据锂电池间距布局。

8、进一步地,夹爪的夹取面采用梯形齿口且与胶钉接触面采用仿圆弧型。

9、本实用新型气路系统的优点是:一、电池拔钉采用全气路系统,即通过气路系统实现拔钉位和放钉回收位的切换,气动元器件因压缩空气流动可以带走一部分热量而适合高温区(50℃)的工况,保证了整个拔钉和放钉等动作反应迅速灵敏,大大提升了拔钉效率;即使气管老化,压缩空气对环境不会造成任何污染;二、夹爪的夹取面采用梯形齿口且与胶钉接触面采用仿圆弧型,保证了可以紧紧抓紧胶钉,防止胶钉在放置回收位过程中异常掉落;三、气动增压阀可以将气源的压力增大至0.6-0.8mpa,保障了各执行组件稳定的气压,保证气路系统工作的稳定性。

技术特征:

1.锂电池拔钉机的气路系统,其特征是:它包括气路板组件(3)、x轴气路子系统、z轴气路子系统、多个气爪组件的气路子系统;x轴气路子系统、z轴气路子系统、多个气爪组件的气路子系统均与气路板组件(3)上的气管连通。

2.根据权利要求1所述的气路系统,其特征是:x轴气路子系统包括x轴气缸电磁阀(4)、调速阀(5)、x轴无杆气缸(6),x轴气缸电磁阀(4)与气路板组件(3)相连,x轴无杆气缸(6)通过调速阀(5)与x轴气缸电磁阀(4)相连。

3.根据权利要求2所述的气路系统,其特征是:z轴气路子系统包括z轴气缸电磁阀(7)、调速阀(5)、z轴无杆气缸(8),z轴气缸电磁阀(7)与气路板组件(3)相连,z轴无杆气缸(8)通过调速阀(5)与z轴气缸电磁阀(7)相连。

4.根据权利要求3所述的气路系统,其特征是:每个气爪组件的气路子系统包括多个抓取单元、拔钉单元,每个抓取单元包括气爪电磁阀(11)、先导气控调速阀(12)、夹爪组件(13),夹爪组件(13)包括夹爪气缸(13-1)、夹爪气缸(13-1)下部的夹爪(13-2),气爪电磁阀(11)与气路板组件(3)相连,夹爪气缸(13-1)通过先导气控调速阀(12)与气爪电磁阀(11)相连,拔钉单元包括顶升气缸电磁阀(9)、调速阀(5)、顶升气缸(10),顶升气缸电磁阀(9)与气路板组件(3)相连,顶升气缸(10)通过调速阀(5)与顶升气缸电磁阀(9)相连。

5.根据权利要求1所述的气路系统,其特征是:它还包括气动增压阀(2),气动增压阀(2)通过气管与气路板组件(3)相连。

6.根据权利要求4所述的气路系统,其特征是:x轴无杆气缸(6)与z轴无杆气缸(8)相连,z轴无杆气缸(8)的两侧通过机架分别安装顶升气缸(10),气爪组件位于顶升气缸(10)的下部且分布间距根据锂电池间距布局。

7.根据权利要求4所述的气路系统,其特征是:夹爪(13-2)的夹取面采用梯形齿口且与胶钉接触面采用仿圆弧型。

技术总结

本技术公开了锂电池拔钉机的气路系统,它包括气路板组件、x轴气路子系统、z轴气路子系统、多个气爪组件的气路子系统;x轴气路子系统、z轴气路子系统、多个气爪组件的气路子系统均与气路板组件上的气管连通。其中,每个气爪组件的气路子系统包括多个抓取单元、拔钉单元,每个抓取单元包括气爪电磁阀、先导气控调速阀、夹爪组件,夹爪组件包括夹爪气缸、夹爪气缸下部的夹爪,气爪电磁阀与气路板组件相连,夹爪气缸通过先导气控调速阀与气爪电磁阀相连,拔钉单元包括顶升气缸电磁阀、调速阀、顶升气缸。本实用新可以适应高温环境,保证了整个拔钉和放钉等动作反应迅速灵敏,大大提升了拔钉效率。

技术研发人员:吴标,郭泽军,缪莹赟,苗壮,张巨磊

受保护的技术使用者:马鞍山南实科技有限公司

技术研发日:20220929

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!