一种车架合拼工装的制作方法

本技术涉及车架制造,具体涉及一种车架合拼工装。

背景技术:

1、传统的矿用车车架合拼采用人工机械式组合、夹紧、拼装的方式进行生产,此种方式存在弊端:①产品一致性难保证,②生产节拍慢,③人员劳动强度大,④安全系数低。

2、随着矿业的发展,大吨位的宽体矿用自卸车的需求量与日俱增。依靠人力进行车架合拼生产已无法满足整车装配下线的节拍,制约着整车装配下线的时间以及整车交付的周期。

技术实现思路

1、本实用新型的目的在于提供一种车架合拼工装,解决现有技术中,依靠人力进行车架合拼生产已无法满足整车装配下线的节拍,制约着整车装配下线的时间以及整车交付的周期的问题。

2、为解决上述的技术问题,本实用新型采用以下技术方案:

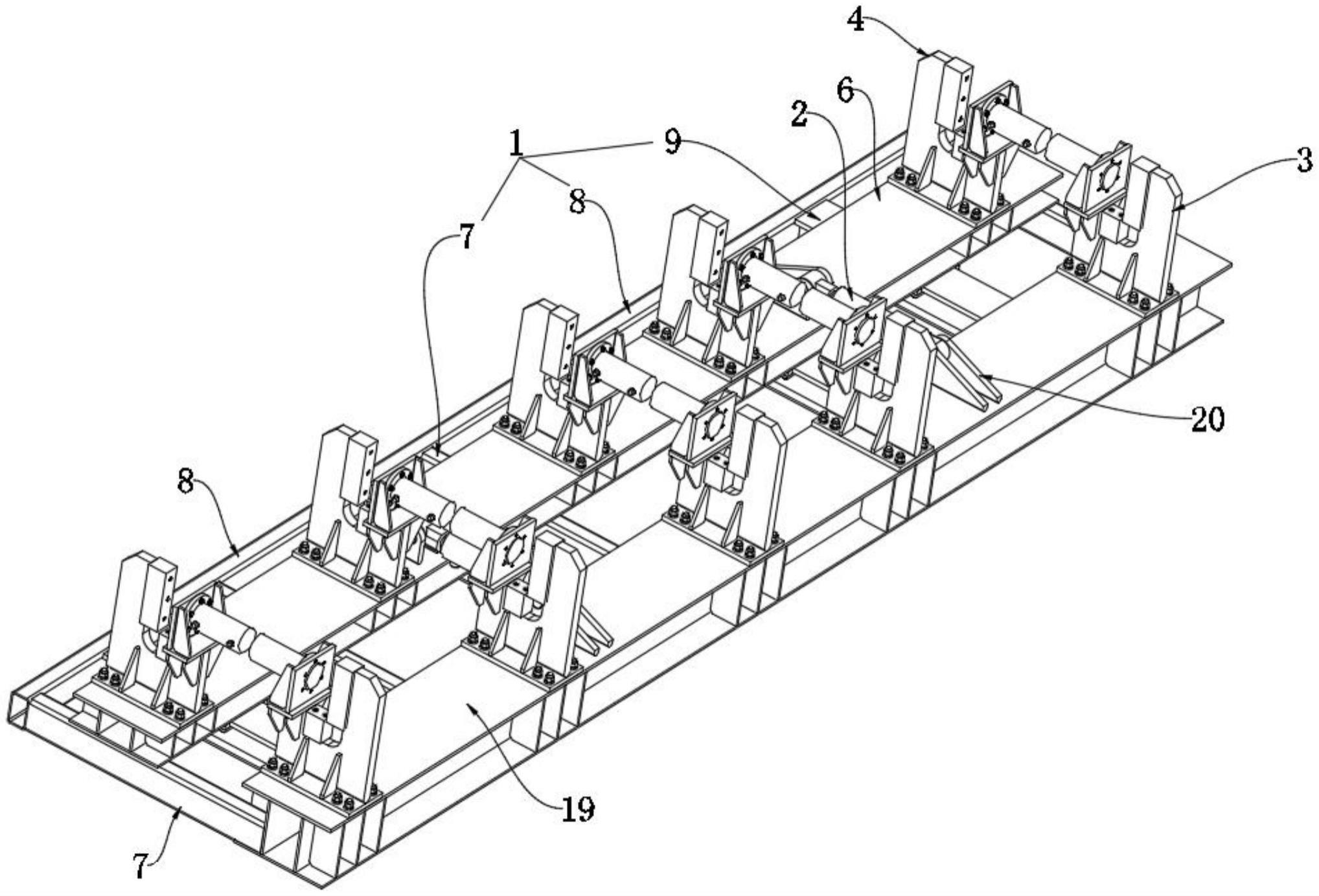

3、一种车架合拼工装,包括基台框架,基台框架的上侧相对设置有固定合拼架和活动合拼架,固定合拼架和基台框架固定相连,活动合拼架滑动设置于基台框架的上侧,活动合拼架和固定合拼架之间设置有合拼油缸,合拼油缸用于带动活动合拼架朝向固定合拼架靠拢或者远离;固定合拼架和活动合拼架的上侧分别设置有用于夹紧车架的第一夹紧结构和第二夹紧结构。

4、进一步的技术方案是,活动合拼架通过活动基台滑动设置于基台框架的上侧;基台框架包括横梁、纵梁和滑移基板,纵梁设置为两根,且两根纵梁平行设置,横梁和滑移基板均设置于两根纵梁之间,且横梁和滑移基板的两端均分别与两根纵梁相连,滑移基板的上侧凸出于横梁的上侧;活动基台的下侧和滑移基板的上侧滑动相连,活动基台的上侧和固定合拼架相连;第二夹紧结构设置于活动基台的上侧。

5、更进一步的技术方案是,第二夹紧结构通过底板和活动基台的上侧相连,第二夹紧结构包括固定主板、液压油缸固定板、限位块、液压油缸以及底板,固定主板竖向设置于底板的上侧,底板的下侧和活动基台的上侧相连,固定主板一侧的上端向上延伸形成凸起板,液压油缸固定板固定于固定主板另一侧的上端,限位块固定于凸起板朝向液压油缸固定板的一侧,液压油缸固定于液压油缸固定板上,并且液压油缸的液压轴朝向限位块。

6、更进一步的技术方案是,固定主板的两侧均设置有第一加强筋,第一加强筋的相邻两侧分别和固定主板的侧面以及底板的上侧相连;液压油缸固定板通过连接板固定于固定主板的上侧,液压油缸固定板的下侧和连接板的上侧相连,连接板的下侧和固定主板的上端相连;连接板的上侧设置有第二加强筋,第二加强筋的相邻两侧分别和连接板的上侧以及液压油缸固定板的侧面相连。

7、更进一步的技术方案是,固定合拼架通过固定基板固定于横梁和纵梁的上侧,固定合拼架设置于固定基板的上侧,固定基板的下侧与横梁和滑移基板相连;第一夹紧结构设置于固定基板的上侧。

8、更进一步的技术方案是,合拼油缸通过油缸安装座固定于活动合拼架和固定合拼架之间,油缸安装座设置为两个,两个油缸安装座分别设置于活动基台和固定基板的上侧,合拼油缸的两端分别和两个油缸安装座相连。

9、更进一步的技术方案是,合拼油缸包括滑动伸缩相连的油缸主体和油缸伸缩杆,油缸主体远离油缸伸缩杆的一端通过第一安装销轴和活动基台上的油缸安装座相连,油缸伸缩杆远离油缸主体的一端通过第二安装销轴和固定基板上的油缸安装座相连。

10、与现有技术相比,本实用新型的有益效果是:这样的设置,在合拼车架的时候,通过固定合拼架和活动合拼架配合,提升了车架合拼的自动化程度。通过设置第一夹紧结构和第二夹紧结构,能够在合拼车架的时候,将需要合拼的部位分别固定在第一夹紧结构和第二夹紧结构上,然后通过合拼油缸来带动车架不加进行合拼。解决现有技术中,依靠人力进行车架合拼生产已无法满足整车装配下线的节拍,制约着整车装配下线的时间以及整车交付的周期的问题。合拼时夹紧力大、产品一致性高、产品精度提升、安全可靠、生产效率高。

技术特征:

1.一种车架合拼工装,其特征在于,包括基台框架(1),所述基台框架(1)的上侧相对设置有固定合拼架和活动合拼架,所述固定合拼架和基台框架(1)固定相连,所述活动合拼架滑动设置于基台框架(1)的上侧,所述活动合拼架和所述固定合拼架之间设置有合拼油缸(2),所述合拼油缸(2)用于带动所述活动合拼架朝向固定合拼架靠拢或者远离;所述固定合拼架和活动合拼架的上侧分别设置有用于夹紧车架的第一夹紧结构(3)和第二夹紧结构(4)。

2.根据权利要求1所述的一种车架合拼工装,其特征在于:所述活动合拼架通过活动基台(6)滑动设置于所述基台框架(1)的上侧;所述基台框架(1)包括横梁(7)、纵梁(8)和滑移基板(9),所述纵梁(8)设置为两根,且两根所述纵梁(8)平行设置,所述横梁(7)和滑移基板(9)均设置于两根所述纵梁(8)之间,且所述横梁(7)和滑移基板(9)的两端均分别与两根所述纵梁(8)相连,所述滑移基板(9)的上侧凸出于所述横梁(7)的上侧;所述活动基台(6)的下侧和所述滑移基板(9)的上侧滑动相连,所述活动基台(6)的上侧和固定合拼架相连;所述第二夹紧结构(4)设置于所述活动基台(6)的上侧。

3.根据权利要求2所述的一种车架合拼工装,其特征在于:所述第二夹紧结构(4)通过底板(10)和所述活动基台(6)的上侧相连,所述第二夹紧结构(4)包括固定主板(11)、液压油缸固定板(12)、限位块(13)、液压油缸(14)以及所述底板(10),所述固定主板(11)竖向设置于所述底板(10)的上侧,所述底板(10)的下侧和所述活动基台(6)的上侧相连,所述固定主板(11)一侧的上端向上延伸形成凸起板(15),所述液压油缸固定板(12)固定于所述固定主板(11)另一侧的上端,所述限位块(13)固定于所述凸起板(15)朝向所述液压油缸固定板(12)的一侧,所述液压油缸(14)固定于所述液压油缸固定板(12)上,并且所述液压油缸(14)的液压轴朝向所述限位块(13)。

4.根据权利要求3所述的一种车架合拼工装,其特征在于:所述固定主板(11)的两侧均设置有第一加强筋(16),所述第一加强筋(16)的相邻两侧分别和所述固定主板(11)的侧面以及所述底板(10)的上侧相连;所述液压油缸固定板(12)通过连接板(17)固定于所述固定主板(11)的上侧,所述液压油缸固定板(12)的下侧和所述连接板(17)的上侧相连,所述连接板(17)的下侧和所述固定主板(11)的上端相连;所述连接板(17)的上侧设置有第二加强筋(18),所述第二加强筋(18)的相邻两侧分别和所述连接板(17)的上侧以及所述液压油缸固定板(12)的侧面相连。

5.根据权利要求3所述的一种车架合拼工装,其特征在于:所述固定合拼架通过固定基板(19)固定于所述横梁(7)和纵梁(8)的上侧,所述固定合拼架设置于所述固定基板(19)的上侧,所述固定基板(19)的下侧与所述横梁(7)和滑移基板(9)相连;所述第一夹紧结构(3)设置于所述固定基板(19)的上侧。

6.根据权利要求5所述的一种车架合拼工装,其特征在于:所述合拼油缸(2)通过油缸安装座(20)固定于所述活动合拼架和所述固定合拼架之间,所述油缸安装座(20)设置为两个,两个所述油缸安装座(20)分别设置于所述活动基台(6)和所述固定基板(19)的上侧,所述合拼油缸(2)的两端分别和两个油缸安装座(20)相连。

7.根据权利要求6所述的一种车架合拼工装,其特征在于:所述合拼油缸(2)包括滑动伸缩相连的油缸主体(21)和油缸伸缩杆(22),所述油缸主体(21)远离油缸伸缩杆(22)的一端通过第一安装销轴(23)和所述活动基台(6)上的油缸安装座(20)相连,所述油缸伸缩杆(22)远离油缸主体(21)的一端通过第二安装销轴(24)和所述固定基板(19)上的油缸安装座(20)相连。

技术总结

本技术涉及车架制造技术领域,具体涉及一种车架合拼工装,包括基台框架,基台框架的上侧相对设置有固定合拼架和活动合拼架,固定合拼架和基台框架固定相连,活动合拼架滑动设置于基台框架的上侧,活动合拼架和固定合拼架之间设置有合拼油缸,合拼油缸用于带动活动合拼架朝向固定合拼架靠拢或者远离;固定合拼架和活动合拼架的上侧分别设置有用于夹紧车架的第一夹紧结构和第二夹紧结构。解决现有技术中,依靠人力进行车架合拼生产已无法满足整车装配下线的节拍,制约着整车装配下线的时间以及整车交付的周期的问题。

技术研发人员:韩利波,徐先泽,武爱斌,于一鸣,刘东霖

受保护的技术使用者:内蒙古铁辰智能装备有限公司

技术研发日:20221114

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!