一种应用于氦气压缩机轴系与机壳安装装置的制作方法

本技术涉及一种压缩机,尤其涉及一种应用于氦气压缩机轴系与机壳安装装置。

背景技术:

1、现有的应用于氦气压缩机转子与定子机壳安装常采用吊车将转子起吊至一定高度,再缓慢下降转子,最终落至预先固定在安装平台上的机壳中,由于转子上叶轮为多级串联结构,叶轮与机壳内对应气封和隔板的轴向和径向间隙均为不到1毫米的间隙,在转子下落过程中,很容易发生叶轮与隔板卡死造成叶轮或隔板损坏或转轴将气封齿部压溃的问题,严重时需要返修叶轮、隔板,重制气封。

技术实现思路

1、为了克服现有技术的缺陷,本实用新型所要解决的技术问题在于提出一种应用于氦气压缩机轴系与机壳安装装置,通过对转子轴向和径向位置以及机壳竖直方向位置的精确调节,可方便实现氦气压缩机转子及机壳的安装定位要求,有效避免了对机壳内部气封、隔板以及转子上叶轮磕碰、损伤的问题,整个调节过程安全,精度可控,易于加工组装成型,安装、调节及拆卸使用常规工具即可完成,无需专用工具,因而可大大节省成本。

2、为达此目的,本实用新型采用以下技术方案:

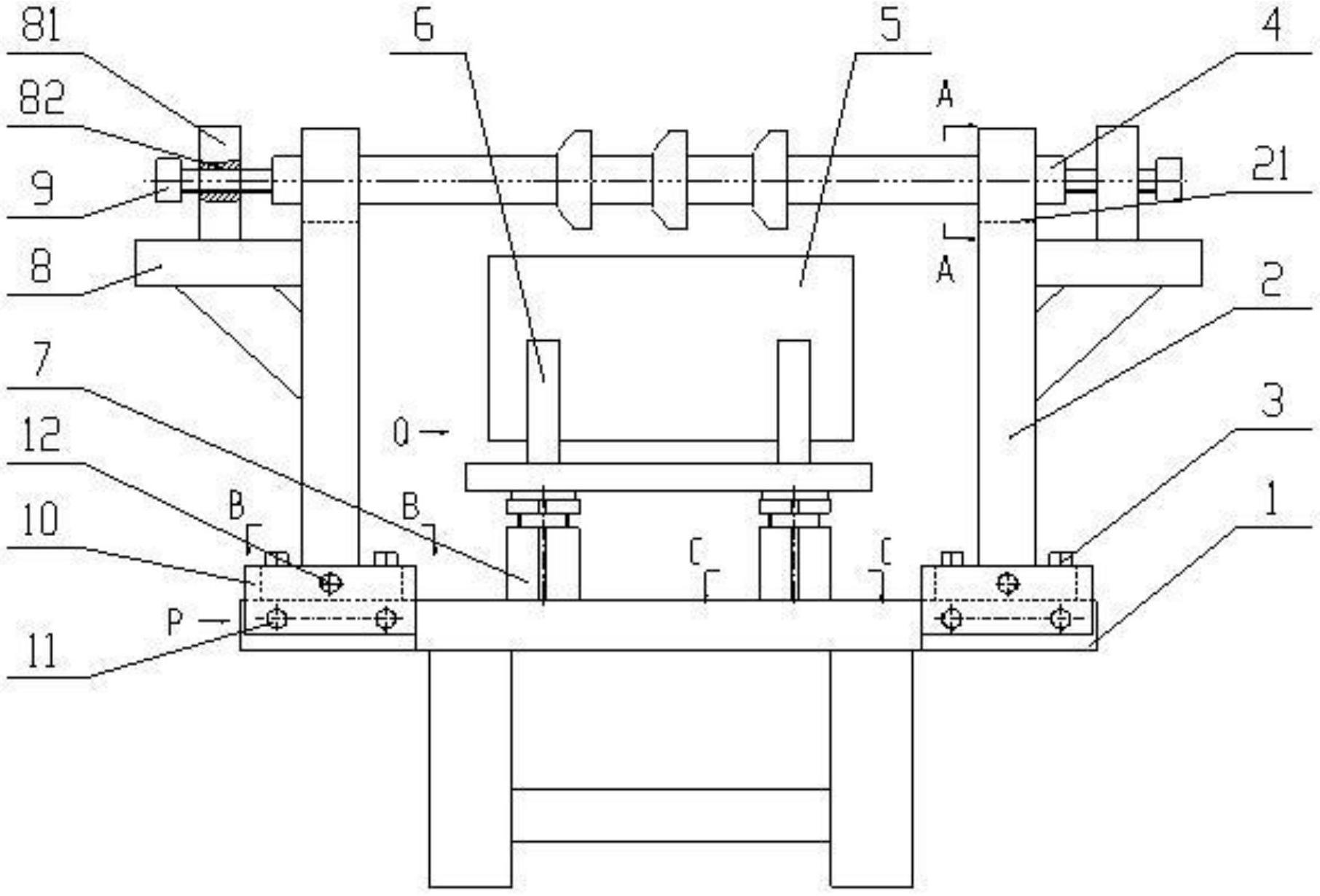

3、本实用新型提供的一种应用于氦气压缩机轴系与机壳安装装置,包括安装平台、两个转子支架、转子支架螺栓、氦气压缩机转子、氦气压缩机机壳、机壳支撑、多个自定心调整支脚;所述安装平台顶端通过所述转子支架螺栓固定连接两个所述转子支架底端;两个所述转子支架对称设置;两个所述转子支架顶端固定连接所述氦气压缩机转子两端;所述安装平台顶端固定连接多个所述自定心调整支脚底端;多个所述自定心调整支脚顶端固定连接所述机壳支撑底端;所述机壳支撑顶端固定连接所述氦气压缩机机壳底端外侧。

4、本实用新型的进一步地技术方案在于,所述安装平台顶端两侧通过所述支板紧固螺栓固定连接所述径向调整支板一侧;两个所述转子支架底端内部具有所述长腰形孔;所述径向调整螺栓穿过所述径向调整支板固定连接所述长腰形孔内侧。

5、本实用新型的进一步地技术方案在于,两个所述转子支架顶部具有转子支架v形槽;所述转子支架v形槽内侧与氦气压缩机转子外侧相配合;两个所述转子支架外侧具有转子轴向调整支架;所述转子轴向调整支架顶部具有支架立板;所述支架立板内部具有内螺纹孔;所述内螺纹孔内部与轴向调整螺栓外侧相啮合;所述轴向调整螺栓一端穿过所述内螺纹孔固定连接所述氦气压缩机转子。

6、本实用新型的进一步地技术方案在于,所述安装平台顶部具有多个齿形槽;多个所述齿形槽内部与所述自定心调整支脚底端相配合;所述机壳支撑底端具有多个圆形槽;多个所述圆形槽与所述自定心调整支脚顶端相配合;所述机壳支撑顶端具有环形槽;所述环形槽内侧与所述氦气压缩机机壳外侧相配合。

7、本实用新型的有益效果为:

8、本实用新型提供的应用于氦气压缩机轴系与机壳安装装置,通过对转子轴向和径向位置以及机壳竖直方向位置的精确调节,可方便实现氦气压缩机转子及机壳的安装定位要求,有效避免了对机壳内部气封、隔板以及转子上叶轮磕碰、损伤的问题,整个调节过程安全,精度可控,易于加工组装成型,安装、调节及拆卸使用常规工具即可完成,无需专用工具,因而可大大节省成本。

技术特征:

1.一种应用于氦气压缩机轴系与机壳安装装置,其特征在于,包括安装平台、两个转子支架、转子支架螺栓、氦气压缩机转子、氦气压缩机机壳、机壳支撑、多个自定心调整支脚;

2.根据权利要求1所述的应用于氦气压缩机轴系与机壳安装装置,其特征在于:

3.根据权利要求2所述的应用于氦气压缩机轴系与机壳安装装置,其特征在于:

4.根据权利要求1所述的应用于氦气压缩机轴系与机壳安装装置,其特征在于:

技术总结

本技术公开了一种应用于氦气压缩机轴系与机壳安装装置,属于一种压缩机领域,应用于氦气压缩机轴系与机壳安装装置,包括安装平台、两个转子支架、转子支架螺栓、氦气压缩机转子、氦气压缩机机壳、机壳支撑、多个自定心调整支脚。本技术公开的应用于氦气压缩机轴系与机壳安装装置,通过对转子轴向和径向位置以及机壳竖直方向位置的精确调节,可方便实现氦气压缩机转子及机壳的安装定位要求,有效避免了对机壳内部气封、隔板以及转子上叶轮磕碰、损伤的问题,整个调节过程安全,精度可控,易于加工组装成型,安装、调节及拆卸使用常规工具即可完成,无需专用工具,因而可大大节省成本。

技术研发人员:徐文吉,杨国庆,刘春宇,高红彪,王俊喆,宁尚华,历锐,宫海龙,庞连平

受保护的技术使用者:佳木斯电机股份有限公司

技术研发日:20221228

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!