一种胀套、粘胶工装及胀套的生产方法与流程

本发明涉及一种胀套、粘胶工装及胀套的生产方法,属于胀套生产,具体涉及一种胀紧夹具用胀套及其生产方法,以及生产方法中所使用的粘胶工装。

背景技术:

1、在机械加工过程中,常常会用到胀紧夹具对工件进行夹紧以便对工件进行加工。胀套是胀紧夹具的关键配件之一,胀套通过与其配套的外圆锥轴向相对运动从而使胀套沿径向向外膨胀,进而胀紧工件。胀套一般包括由金属加工而成的胀套主体以及粘接在胀套主体上的橡胶,胀套主体的中心设置有内锥孔,胀套主体的周向设置有多个贯穿胀套主体的胀开口从而将胀套主体分为数个胀紧块,橡胶粘接在胀紧块上从而将数个胀紧块连接形成胀套。

2、现有胀套的主流生产工艺是先机械加工金属胀套至合适尺寸,然后将加工好的胀套的各个胀紧块进行编号并切断,再对胀紧块的粘接面进行表面清洗、活化处理后,将胀紧块按编号顺序放入对应的模具中,将模具整体放入橡胶注入设备通过高压(10~30mpa)将生橡胶注入模具中并完成橡胶的硫化,从而实现橡胶与胀套主体的粘接。该工艺存在以下缺点:1、完全切开后的胀套主体在填胶时需要制作与之匹配的模具,当胀套的外径、高度、内锥孔尺寸有变化时必须重新制作模具,生产成本高,特别是在胀套单件或小批量生产时成本更高;2、橡胶固化后会收缩,即胀套的外径会减小,这个减少的量一般是通过粗略计算施胶量后将下模的内孔提前增大来进行弥补,但由于橡胶固化收缩受到橡胶种类、环境温度、湿度等多方面因素影响,因此现有控制橡胶收缩量的方法准确性很差;3、当前工艺所采用的填胶模具为全包围结构,脱模较困难;4、当前工艺采用加压硫化方式,需要配套压力机,并且生橡胶需要到橡胶厂订货且保存时间很短,由于胀套所需施胶量很小,因此常常存在严重的浪费情况。

技术实现思路

1、有鉴于此,针对上述现有技术的不足,本发明提供了一种胀紧夹具用胀套、粘胶工装及利用该粘胶工装生产胀套的方法,以解决现有的胀套生产中存在的生产成本高、脱模困难、胶料浪费严重、难以准确控制橡胶固化收缩量等问题。

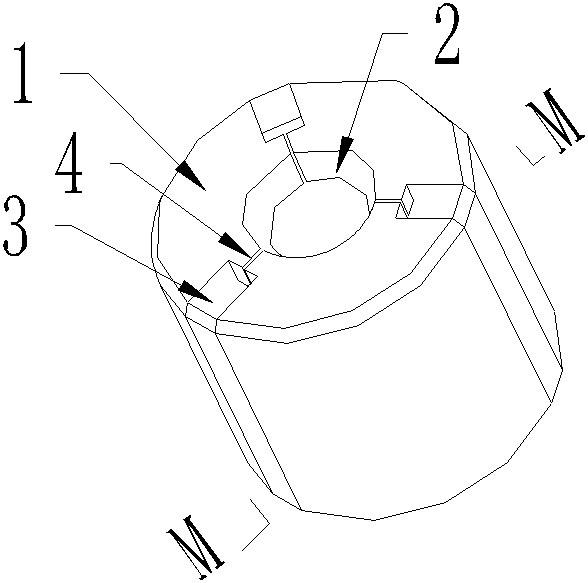

2、为解决以上技术问题,首先本发明提供了一种胀套,它包括胀套主体,所述胀套主体的中心开有内锥孔,所述胀套主体的周向设置有多个贯穿所述胀套主体的胀开口,所述胀开口内填充有胀橡胶,其改进点在于所述胀开口与内锥孔的连接位置设置有贯穿所述胀套主体的变形槽。

3、进一步的,所述变形槽的宽度与胀套外径收缩值有关,其关系式为:变形槽宽度=胀套外径收缩值×sin(180°/胀开口数量)。

4、胀套胀开口内填充的胀橡胶在固化过程中会发生收缩从而使胀套发生收缩,胀套外径减小,如何控制胀套外径的收缩值对于胀套来说是非常关键的,因为如果收缩值过大,则粘胶后的胀套直径远小于胀紧夹具夹紧工件的定位孔内径,在胀套胀紧工件时,胀套沿径向向外膨胀的量会更大,很容易损伤胀套,反之则装不进工件。本申请采用开变形槽的方式来控制胀套外径的收缩,当胀开口内的胀橡胶固化收缩到极限时,相邻的胀紧块会紧挨在一起,变形槽的宽度变为o,保证了粘胶后的胀套外径收缩值为设计收缩值,粘胶后的胀套外径直径为设计直径,准确控制了胀橡胶的固化收缩量。

5、参见图1、图2所示开有3个胀开口、设计胀套外径收缩值为0.5cm的胀套,胀套胀开口内的胀橡胶固化收缩到极限时,图2中的a点会与b点重合,角α与角β的角度相等,∠β=360º/3,胀套外径收缩值为0.5cm,则胀套在直径方向单边缩小0.25cm,即a点与b点的距离为0.25cm,根据勾股定理,由此可以算出变形槽的1/2宽度=0.25×sin(∠α/2),因此变形槽的宽度=0.5×sin(∠α/2)。

6、因此,在设计胀套过程中,胀套外径收缩值d与变形槽宽度h的关系为:h=d×sin(180 º /n),其中n为胀开口的数量。胀套外径收缩值由选择的胀橡胶的收缩量决定,在胀套生产过程中,可根据需要选择所需收缩量的胀橡胶。本发明通过控制变形槽的宽度来控制胀套外径的收缩,不受其它因素干扰,可以准确控制胀套的收缩。

7、进一步的,在本发明的一些实施方式中,所述胀橡胶选用单组份密封胶或双组份密封胶。单组份密封胶或双组份密封胶相较生橡胶,固化不需加压等额外设备,保存时间长,可反复使用,不存在胶料浪费的问题。

8、另一方面,本发明还提供了一种粘胶工装,它包括开设有注胶孔的卡盘,所述卡盘上设置有可沿卡盘径向方向移动的子爪,所述卡盘中心设置胀套放置位,所述子爪端面固定衬套,所述衬套的内部形状与胀套的外部形状匹配。

9、使用时,将胀套放置在卡盘上,通过移动子爪将胀套夹紧,子爪衬套与胀开口内便会形成一个相对密闭的填胶空间,通过注胶孔向该填胶空间内注入橡胶后,便可实现胀橡胶与胀套主体的粘接。相较现有技术提供的开模填注橡胶的方法,本发明提供的粘胶工装,适用于各种非标胀套的粘接工作,通用性强,而且也不存在脱模困难的问题,采用本发明提供的粘胶工装来对胀开口填注橡胶,粘接均匀可靠,橡胶填注灵活方便,由于该粘胶工装通用性好,不用考虑模具成本,因此成本大大降低。

10、进一步的,在本发明的一些实施方式中,在所述卡盘的径向方向上设置有数个注胶孔,以适应不同外径尺寸胀套的注胶需求。

11、进一步的,在本发明的一些实施方式中,子爪沿卡盘径向方向移动的方式通过在卡盘上设置齿轮滑动槽和锁紧螺钉,子爪底部连接滑动齿轮,滑动齿轮与锁紧螺钉连接,滑动齿轮设置在齿轮滑动槽内的方法来实现。更具体的是,所述滑动齿轮通过紧固螺钉固定在子爪底部。

12、第三方面,本发明还提供了一种胀套的生产方法,它包括以下步骤:

13、a、机械加工胀套至合适尺寸,胀套中心加工出内锥孔,沿胀套的周向加工贯穿胀套的胀开口,在每个胀开口与内锥孔的连接位置加工贯穿胀套的变形槽,变形槽的底部留有连接筋使胀套为一个整体不会散开;

14、b、将步骤a加工好的胀套放置于上述的粘胶工装上,在子爪衬套的内壁涂抹脱胶剂后,移动子爪将胀套夹紧,夹紧过程中将涂抹了脱胶剂的隔离片插入变形槽与胀开口的连接口,待胀套夹紧后,从注胶孔注入胀橡胶,待胀橡胶硫化后,移动子爪取下胀套,抽出隔离片,按照变形槽宽度和长度切割变形槽底部的连接筋。

15、综上,与现有技术相比,本发明提供的胀套、粘胶工装及利用该粘胶工装生产胀套的方法,解决了现有胀套生产中存在的生产成本高、脱模困难、胶料浪费严重、难以准确控制橡胶固化收缩量的问题。

技术特征:

1.一种胀套,包括胀套主体,所述胀套主体的中心开有内锥孔,所述胀套主体的周向设置有多个贯穿所述胀套主体的胀开口,所述胀开口内填充有胀橡胶,其特征在于:所述胀开口与内锥孔的连接位置设置有贯穿所述胀套主体的变形槽。

2.根据权利要求1所述的一种胀套,其特征在于:所述变形槽的宽度与胀套外径收缩值有关,其关系式为:变形槽宽度=胀套外径收缩值×sin(180°/胀开口数量)。

3.根据权利要求1所述的一种胀套,其特征在于:所述胀橡胶选用单组份密封胶或双组份密封胶。

4.一种粘胶工装,其特征在于:包括开设有注胶孔的卡盘,所述卡盘上设置有可沿卡盘径向方向移动的子爪,所述卡盘中心设置胀套放置位,所述子爪端面固定衬套,所述衬套的内部形状与胀套的外部形状匹配。

5.根据权利要求4所述的一种粘胶工装,其特征在于:在所述卡盘的径向方向上设置有数个注胶孔。

6.根据权利要求4所述的一种粘胶工装,其特征在于:所述卡盘上设置有齿轮滑动槽和锁紧螺钉,所述子爪底部连接有滑动齿轮,滑动齿轮与锁紧螺钉连接,滑动齿轮设置在齿轮滑动槽内。

7.根据权利要求6所述的一种粘胶工装,其特征在于:所述滑动齿轮通过紧固螺钉固定在子爪底部。

8.一种胀套的生产方法,其特征在于:包括以下步骤:

技术总结

本发明公开了一种胀套、粘胶工装及胀套的生产方法,涉及胀套生产技术领域,所述胀套包括胀套主体,在胀套主体的中心开有内锥孔,胀套主体的周向设置有多个贯穿所述胀套主体的胀开口,胀开口内填充有胀橡胶,胀开口与内锥孔的连接位置设置有贯穿所述胀套主体的变形槽。本发明胀套采用开变形槽的方式来控制胀套外径的收缩,准确控制了胀橡胶的固化收缩量。本发明提供的粘胶工装,适用于各种非标胀套的粘接工作,通用性强,粘接均匀可靠,橡胶填注灵活方便,不存在脱模困难的问题。本发明解决了现有胀套生产中存在的生产成本高、脱模困难、胶料浪费严重、难以准确控制橡胶固化收缩量的问题。

技术研发人员:倪刚,张娟,李浩翰,肖洒

受保护的技术使用者:成都成林数控刀具股份有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!