具有支撑部件的模切过程中组件及不等高模切组件的生产工艺的制作方法

:本发明涉及模切,特指一种具有支撑部件的模切过程中组件以及生产过程中具有支撑部件的不等高模切组件的生产工艺。

背景技术

0、

背景技术:

1、模切产品主要是通过模切、贴合、排废等工艺进行生产,满足各种电子设备狭小空间中的粘贴、固定、屏蔽、绝缘、缓冲、散热、防尘等功能需求。某些模切产品的结构高度不均一,产品的各组件间具有间隙和高度差,使得覆盖其上的功能性膜材在生产过程中受力不均,容易产生压痕,影响产品良率和生产效率。

2、常规方案是选择将各高度不一的组件分别生产,再进行组装,此种方式生产的产品难以保障产品形位公差,生产效率也不高。

技术实现思路

0、

技术实现要素:

1、本发明的目的是克服现有技术的上述不足之处,提供一种具有支撑部件的模切过程中组件以及生产过程中具有支撑部件的不等高模切组件的生产工艺。。

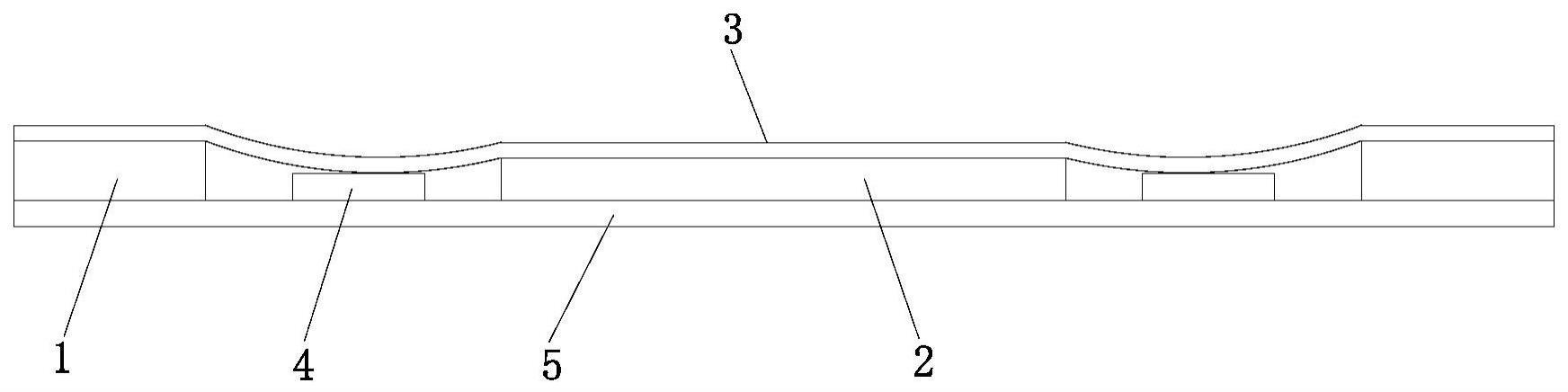

2、本发明采用的技术方案是:一种具有支撑部件的模切过程中组件,该过程中组件至少包括托底膜层、第一部件、第二部件、第三部件和支撑部件,其中:所述第一部件和第二部件间隔地附着在该托底膜层上,所述支撑部件亦附着在托底膜层上并且间隔地设置在第一部件与第二部件之间,即支撑部件与第一部件、第二部件不接触;所述第三部件同时复合在所述第一部件、支撑部件、第二部件表面,并且不与托底膜层接触。

3、所述第一部件、第二部件的高度不相等,支撑部件的高度小于其中较高部件的高度。

4、较佳地,支撑部件的高度为其中较高部件高度的28%-40%;所述支撑部件的平面投影面积大于第一部件与第二部件之间间隙面积的80%。

5、所述支撑部件具有至少一个断开部。

6、所述断开部宽度为3mm-5mm。

7、所述支撑部件沿生产流水线行进方向呈对称分布,且最少分为两部分。

8、所述支撑部件外形边缘与第一部件或第二部件外形边缘的平面距离分别为0.5mm~1mm。

9、所述第一部件呈环形,所述支撑部件整体亦呈环形并位于第一部件内部,第二部件位于支撑部件内部,第三部件呈环形且其外缘轮廓与第一部件相当。

10、本发明同时提供一种生产过程中具有支撑部件的模切组件的生产工艺,模切组件成品包括第一部件、第二部件、第三部件,其中,第一部件、第二部件间隔布置,第三部件覆盖于第一部件和第二部件表面,其中:该生产工艺中,将第三部件覆盖于第一部件、第二部件表面之前,在第一部件与第二部件之间的间隙中,设置支撑部件以支撑第三部件位于间隙处的部分,然后在后续工序中将支撑部件排除。

11、进一步地,所述模切组件中的第一部件呈环形,所述支撑部件整体亦呈环形并位于第一部件内部,第二部件位于支撑部件内部,第三部件呈环形且其外缘轮廓与第一部件相当,其中第一部件不高于4mm;其生产工艺包括如下步骤:

12、步骤a:将第一部件料带与第一离型膜料带复合后通过第一平刀模切模组模切,切穿第一离型膜料带并在第一部件料带上形成第一部件的内缘轮廓线,并排除内缘轮廓线内的第一部件料带和第一离型膜料带废料;然后在第一离型膜料带下表面面附上一层第一托底膜料带,

13、步骤b:将支撑部件料带从第一部件料带上方复合,使支撑部件料带覆盖第一部件料带上的内缘轮廓线形成的孔并与第一托底膜料带复合,再通过第二平刀模切模组模切,切穿支撑部件料带并半切到第一托底膜料带,模切成型出支撑部件轮廓线并且排除支撑部件轮廓线以外的废料,此时支撑部件位于第一部件料带的内缘轮廓线孔内,支撑部件内部形成容纳第二部件的空间,复合料带自下而上为第一托底膜料带、第一离型膜料带、第一部件料带和位于第一部件料带内缘轮廓线孔中的支撑部件;

14、步骤c:另行复合第一部件的组成材料形成第二部件料带并复合第二托底膜料带,通过第三平刀模切模组进行模切,切穿第二部件料带半切至第二托底膜料带,在第二部件料带上形成第二部件的外缘轮廓线,排除第二部件外框废料,再将该第二托底膜料带及其上的第二部件对位复合到步骤b的复合料带中,使第二部件朝下与第一托底膜料带接触并位于支撑部件的内部,然后排除第二托底膜料带,此时自下而上依次为:第一托底膜料带、第一离型膜料带、第一部件料带和位于第一部件料带内缘轮廓线孔中的支撑部件、位于支撑部件内部的第二部件、位于覆盖在第二部件和支撑部件;

15、步骤d:在经过步骤c后的复合料带上方复合第三部件料带,再通过第四平刀模切模组进行模切,切穿第三部件料带和第一部件料带并切出第一部件和第三部件的外缘轮廓线,然后从上方排除框外的第三部件料带废料和第一部件料带废料,该次模切中,由于第三部件料带下方有支撑部件支撑,因此中间不会因受力不均而产生压痕;此时自下而上依次为第一托底膜料带、第一离型膜料带、位于第一离型膜料带上的第一部件、位于第一托底膜料带上并位于第一部件内部的支撑部件和第二部件、同时位于第一部件及第二部件和支撑部件上方的第三部件;再于第三部件上方复合第一保护膜料带,最后从下方排除第一托底膜料带和与之附着的第一离型膜料带、支撑部件,再从下方复合上第二保护膜料带,形成自下而上依次为:第二保护膜料带、位于第二保护膜料带上的第一部件和第二部件、位于第一部件和第二部件上的第三部件、位于第三部件上方的第一保护膜料带,最后按需要分切或收卷。

16、上述工艺中,所述第二平刀模切模组的模切刀刃具有呈对称分布的数组支撑部件轮廓线刀刃,且支撑部件轮廓线刀刃之间具有间隔部以使支撑部件形成至少一个断开部,断开部宽度为3mm-5mm,设置断开部可以便于在模切时一次性排除支撑部件料带的废料,同时又不会影响支撑功能。

17、本发明采用上述结构和生产工艺,具有以下优势:

18、其一,本发明可采用一站式冲切工艺进行生产,与普通的分开模切再组装的方式相比,能更有效地控制产品精度,且生产效率更高;

19、其二,本发明工艺通过在产品生产过程中,在第一部件与第二部件之间增设支撑部件,在维持一站式冲切工艺高效率(产能由组装贴合的3k/h提高到一体成型的10k/h)和高精度(形位公差控制在±0.1mm以内)的同时,有效减少压印的产生,提高产品良率;

20、其三,本发明工艺优选断开部沿生产流水线行进方向对称分布的支撑部件,有利于在实际生产过程中排除形成支撑部件所产生的废料而不影响产品的外观与位置度;或者进一步选择将支撑部件形成对称分布的两部分,可以最大化降低加工难度,控制生产成本。

21、其四,增设的支撑部件高度可以低于其中较低第二部件,只需满足高度在第一部件的28%以上,就可以有效预防压印的产生。

技术特征:

1.一种具有支撑部件的模切过程中组件,该过程中组件至少包括托底膜层、第一部件、第二部件、第三部件和支撑部件,其特征在于:所述第一部件和第二部件间隔地附着在该托底膜层上,所述支撑部件亦附着在托底膜层上并且间隔地设置在第一部件与第二部件之间;所述第三部件同时复合在所述第一部件、支撑部件、第二部件表面,并且不与托底膜层接触。

2.根据权利要求1所述的具有支撑部件的模切过程中组件,其特征在于:所述第一部件、第二部件的高度不相等,支撑部件的高度小于其中较高部件的高度。

3.根据权利要求2所述的具有支撑部件的模切过程中组件,其特征在于:较佳地,支撑部件的高度为其中较高部件高度的28%-40%;所述支撑部件的平面投影面积大于第一部件与第二部件之间间隙面积的80%。

4.根据权利要求1或2或3所述的具有支撑部件的模切过程中组件,其特征在于:所述支撑部件具有至少一个断开部。

5.根据权利要求4所述的具有支撑部件的模切过程中组件,其特征在于:所述断开部宽度为3mm-5mm。

6.根据权利要求4所述的具有支撑部件的模切过程中组件,其特征在于:所述支撑部件沿生产流水线行进方向呈对称分布,且最少分为两部分。

7.根据权利要求1或2或3所述的具有支撑部件的模切过程中组件,其特征在于:所述支撑部件外形边缘与第一部件或第二部件外形边缘的平面距离分别为0.5mm~1mm。

8.根据权利要求1所述的具有支撑部件的模切过程中组件,其特征在于:所述第一部件呈环形,所述支撑部件整体亦呈环形并位于第一部件内部,第二部件位于支撑部件内部,第三部件呈环形且其外缘轮廓与第一部件相当。

9.一种生产过程中具有支撑部件的不等高模切组件的生产工艺,模切组件成品包括第一部件、第二部件、第三部件,其中,第一部件、第二部件间隔布置,第三部件覆盖于第一部件和第二部件表面,其特征在于:该生产工艺中,将第三部件覆盖于第一部件、第二部件表面之前,在第一部件与第二部件之间的间隙中,设置支撑部件以支撑第三部件位于间隙处的部分,然后在后续工序中将支撑部件排除。

10.根据权利要求9所述的生产过程中具有支撑部件的不等高模切组件的生产工艺,其特征在于:所述模切组件中的第一部件呈环形,所述支撑部件整体亦呈环形并位于第一部件内部,第二部件位于支撑部件内部,第三部件呈环形且其外缘轮廓与第一部件相当,其中第一部件不高于4mm;其生产工艺包括如下步骤:

11.根据权利要求10所述的生产过程中具有支撑部件的不等高模切组件的生产工艺,其特征在于:所述第二平刀模切模组的模切刀刃具有呈对称分布的数组支撑部件轮廓线刀刃,且支撑部件轮廓线刀刃之间具有间隔部以使支撑部件形成至少一个断开部,断开部宽度为3mm-5mm。

技术总结

本发明涉及一种具有支撑部件的模切过程中组件,该过程中组件至少包括托底膜层、第一部件、第二部件、第三部件和支撑部件,其中:所述第一部件和第二部件间隔地附着在该托底膜层上,所述支撑部件亦附着在托底膜层上并且间隔地设置在第一部件与第二部件之间,即支撑部件与第一部件、第二部件不接触;所述第三部件同时复合在所述第一部件、支撑部件、第二部件表面,并且不与托底膜层接触。通过在第一部件、第二部件之间设置支撑部件,使第三部件在模切过程中,第一部件、第二部件间隙处的第三部件不会发生过大的形变以及减少产生压印,避免其与托底膜层接触而影响产品品质,使作为功能性主材的第三部件具有更好的良品率和产品精度,且生产效率更高。

技术研发人员:连远昌,何荣

受保护的技术使用者:捷邦精密科技股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!