一种工业机器人基本动力学参数校准的方法与流程

本发明涉及一种动力学参数校准方法,具体是一种工业机器人基本动力学参数校准的方法。

背景技术:

1、工业机器人是广泛用于工业领域的多关节机械手或多自由度的机器装置,具有一定的自动性,可依靠自身的动力能源和控制能力实现各种工业加工制造功能,工业机器人被广泛应用于电子、物流、化工等各个工业领域之中,一般来说,工业机器人由三大部分六个子系统组成。三大部分是机械部分、传感部分和控制部分。六个子系统可分为机械结构系统、驱动系统、感知系统、机器人-环境交互系统、人机交互系统和控制系统,为了保证工业机器人的稳定运行,因此需要对工业机器人基本动力学参数进行校准;

2、传统的动力学参数辨识,一般是基于改进dh模型使用牛顿-欧拉法求取机器人动力学方程,然后借由最小惯性参数理论,对经典惯性参数进行重组。辨识的结果是经典惯性参数重组后的参数集合,计算结果使惯性参数失去了原有的物理意义。

技术实现思路

1、本发明的目的在于提供一种工业机器人基本动力学参数校准的方法,以解决上述背景技术中提出的传统的动力学参数辨识,一般是基于改进dh模型使用牛顿-欧拉法求取机器人动力学方程,然后借由最小惯性参数理论,对经典惯性参数进行重组。辨识的结果是经典惯性参数重组后的参数集合,计算结果使惯性参数失去了原有的物理意义的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种工业机器人基本动力学参数校准的方法,其校准方法具体步骤如下:

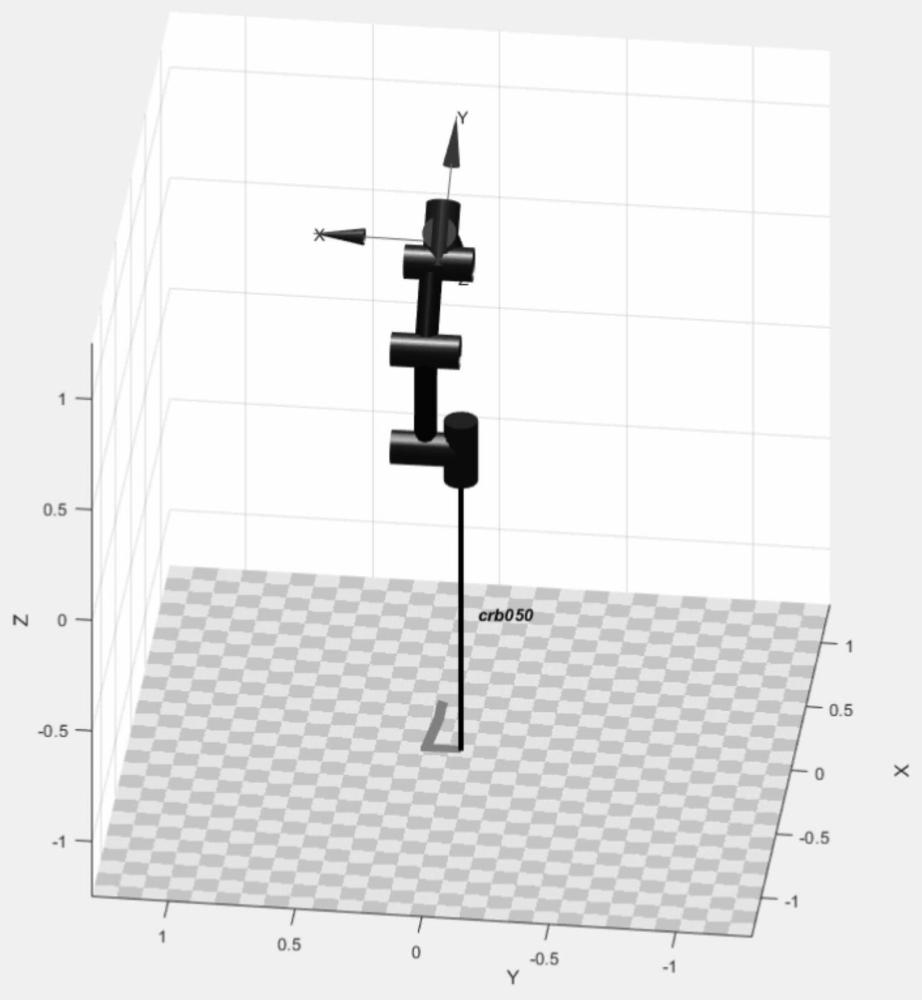

4、步骤一:首先根据机器人三维结构设计图纸,得到各段连杆质量、质心位置、转动惯量等基本动力学参数的理论数值;

5、步骤二:进一步在机器人的安全工作区域内运行标定轨迹,标定轨迹尽可能使机器人运行的位置、速度、加速度完全覆盖机器人设计的容许范围;

6、步骤三:对需要标定校准的各连杆基本动力学参数求导;

7、步骤四:通过梯度下降法,使用步骤二中采集的机器人运行数据,对基本动力学参数进行校准。

8、作为本发明进一步的方案:所述步骤二中标定轨迹运行过程中,通过ethercat总线通讯每毫秒同时记录各关节实际电流、实际位置、实际速度、实际加速度,同时每次采样的位置、速度、加速度代入动力学方程组,得到的理论电流与实际电流之间存在误差。

9、作为本发明再进一步的方案:所述步骤三中使用最小二乘的方法进行优化并进行迭代,直到使用经过校准后的惯性参数集,计算出来的理论电流与实际电流误差足够小为止。

10、作为本发明再进一步的方案:所述步骤一中对于含有n段连杆的机器人,根据机器人结构设计的三维模型,可以得到各段连杆的基本惯性参数设计值的集合,每段连杆可由以下13个经典惯性参数来描述动力学特性,i∈[1,n]

11、xi=[iixx,iixy,iixz,iiyy,iiyz,iizz,pix,piy,piz,mi,fvi,fci,kt] (1)

12、其中,每个参数的含义如下:

13、iixx,iixy,iixz,iiyy,iiyz,iizz:连杆i在质心坐标系下的惯性张量矩阵;

14、pix,piy,piz:连杆i中,质心坐标系ci相对于关节坐标系i的位置偏移;

15、mi:连杆i的质量;

16、fvi:连杆i的驱动轴的粘滞摩擦系数;

17、fci:连杆i的驱动轴的库伦摩擦系数;

18、kt:连杆i的驱动轴的力矩系数;

19、所述步骤一中机器人整体的惯性参数矩阵为:i∈[1,n]

20、

21、其中,为第j次计算时,第i段连杆的惯性参数误差矩阵,若第一次计算时,记j=0,矩阵所有元素均为0;

22、

23、作为本发明再进一步的方案:所述步骤二中示教机器人参数校准轨迹,运动范围尽量涵盖机器人全部可达空间,各关节运行的速度、加速度完全覆盖设计容许的范围,每个控制器通讯周期,采集所有关节的实际电流iactual,位置qi、速度dqi、加速度ddqi信息,总共可以得到m组采样数据,k∈[1,m];

24、

25、

26、

27、

28、作为本发明再进一步的方案:所述步骤二中通过机器人的改进dh模型与牛顿-欧拉法递推,得到各关节理论电流ical关于位置、速度、加速度的机器人动力学函数q;

29、

30、全部采样数据代入理论电流计算函数,得到理论电流总的计算矩阵如下式:

31、

32、所述步骤二中求取电流误差矩阵;

33、

34、所述步骤二中求取全部采样点电流方差和,方差和最小为优化目标;

35、

36、作为本发明再进一步的方案:所述步骤二中对机器人动力学函数求取微分矩阵,k是采样次数,k∈[1,m];

37、

38、全部采样点总的微分矩阵为:

39、afull=[(a1)t (a2)t ... (ak)t ... (an)t]t (13)。

40、作为本发明再进一步的方案:所述步骤三中对总微分矩阵进行svd奇异值分解:

41、[au as av]=afull (14)

42、其中特征值矩阵as主对角线第一个元素为as(1,1);

43、σas=as(1,1)*0.0001 (15)

44、所述步骤三中对总微分矩阵进行svd奇异值分解:

45、[au as av]=afull (16)

46、其中特征值矩阵as主对角线第一个元素为as(1,1),行数为am,列数为an:

47、σas=as(1,1)*0.0001 (17)

48、对特征值矩阵中小于σas的元素赋值为0,并舍弃全部为0的行和列,得到新矩阵qs,求得qs的秩为rqs;

49、

50、其中zerosrqs×(am-rqs)为,rqs行(am-rqs)列的0矩阵,zeros(an-rqs)×am为,(am-rqs)行am列的0矩阵;

51、求取总惯性参数的误差矩阵;

52、

53、若计算步骤,执行到本步,则循环次数j自增1;

54、进一步返回步骤三循环迭代,直到循环次数大于1之后,且δisum不再减小,此时停止循环迭代,得到的惯性参数为最优值;

55、

56、与现有技术相比,本发明的有益效果是:

57、本发明针对机器人设计制造环节,对仿真和测量环节,得到的经典惯性参数进行校准,最大程度贴近了惯性参数的物理意义,结果贴近参数实际的物理含义且误差最小,具有较高的可信度。

技术特征:

1.一种工业机器人基本动力学参数校准的方法,其特征在于:其校准方法具体步骤如下:

2.根据权利要求1所述的工业机器人基本动力学参数校准的方法,其特征在于:所述步骤二中标定轨迹运行过程中,通过ethercat总线通讯每毫秒同时记录各关节实际电流、实际位置、实际速度、实际加速度,同时每次采样的位置、速度、加速度代入动力学方程组,得到的理论电流与实际电流之间存在误差。

3.根据权利要求1所述的工业机器人基本动力学参数校准的方法,其特征在于:所述步骤三中使用最小二乘的方法进行优化并进行迭代,直到使用经过校准后的惯性参数集,计算出来的理论电流与实际电流误差足够小为止。

4.根据权利要求1所述的工业机器人基本动力学参数校准的方法,其特征在于:所述步骤一中对于含有n段连杆的机器人,根据机器人结构设计的三维模型,可以得到各段连杆的基本惯性参数设计值的集合,每段连杆可由以下13个经典惯性参数来描述动力学特性,i∈[1,n]

5.根据权利要求1所述的工业机器人基本动力学参数校准的方法,其特征在于:所述步骤二中示教机器人参数校准轨迹,运动范围尽量涵盖机器人全部可达空间,各关节运行的速度、加速度完全覆盖设计容许的范围,每个控制器通讯周期,采集所有关节的实际电流iactual,位置qi、速度dqi、加速度ddqi信息,总共可以得到m组采样数据,k∈[1,m];

6.根据权利要求1所述的工业机器人基本动力学参数校准的方法,其特征在于:所述步骤二中通过机器人的改进dh模型与牛顿-欧拉法递推,得到各关节理论电流ical关于位置、速度、加速度的机器人动力学函数q;

7.根据权利要求1所述的工业机器人基本动力学参数校准的方法,其特征在于:所述步骤二中对机器人动力学函数求取微分矩阵,k是采样次数,k∈[1,m];

8.根据权利要求1所述的工业机器人基本动力学参数校准的方法,其特征在于:所述步骤三中对总微分矩阵进行svd奇异值分解:

技术总结

本发明公开了一种工业机器人基本动力学参数校准的方法,涉及动力学参数校准方法,其校准方法具体步骤如下:步骤一:首先根据机器人三维结构设计图纸,得到各段连杆质量、质心位置、转动惯量等基本动力学参数的理论数值;步骤二:进一步在机器人的安全工作区域内运行标定轨迹,标定轨迹尽可能使机器人运行的位置、速度、加速度完全覆盖机器人设计的容许范围;步骤三:对需要标定校准的各连杆基本动力学参数求导,步骤四:通过梯度下降法,使用步骤二中采集的机器人运行数据,对基本动力学参数进行校准,本发明针对机器人设计制造环节,对仿真和测量环节,得到的经典惯性参数进行校准,结果贴近参数实际的物理含义且误差最小,具有较高的可信度。

技术研发人员:叶嵩,董常焯,周俊杰,陈栋

受保护的技术使用者:上海图灵智造机器人有限公司

技术研发日:

技术公布日:2024/10/21

- 还没有人留言评论。精彩留言会获得点赞!