一种可拉伸软体变刚度结构及其制备方法

本发明涉及软体变刚度,尤其是一种可拉伸软体变刚度结构及其制备方法。

背景技术:

1、变刚度技术是机器人、医疗器械、可穿戴设备、智能结构等领域的关键技术之一。相对于刚性变刚度技术,软体变刚度技术对于刚性、柔性、软体系统均可适用,尤其对于柔性和软体系统具有重要意义,能在保证对象柔顺性的条件下实现其刚度的调节,这对于柔性可穿戴设备、柔性医疗器械、软体机器人等有着独特优势。目前,在软体变刚度技术中,出现了线阻塞(fiber/wire jamming)软体变刚度技术,该类结构由软体腔、线束或者纤维束组成。软体腔包裹线束或者纤维束,然后对软体腔内部抽负压,软体腔沿着径向收缩挤压线束或者纤维束,则线与线之间、线与软体腔内表面之间产生摩擦力,或者纤维与纤维之间、纤维与软体腔内表面之间产生摩擦力,摩擦力将阻碍线或者纤维之间的相对运动,进一步阻碍整个软体结构的变形。相对于初始无负压状态,整体结构的刚度发生了改变。线阻塞软体变刚度技术具有轻质、结构紧凑、安全环保、成本低、易集成等优点,具有良好的应用前景。

2、现有的一种线阻塞软体变刚度结构设计方案,由线(包括牛皮纸线、麻线、尼龙线)和密封软体腔组成,在抽负压下,软体腔收缩将线挤压,使线之间产生摩擦作用。在线束之间无摩擦作用,处于自由状态时,结构在弯曲变形或者扭转变形下,线之间会发生相对滑动,而在抽负压下,摩擦力将对这种变形产生阻碍作用,进而改变整体结构的刚度。这种结构设计存在的缺点:(1)该类结构本身无法实现拉伸变形,对软体对象本身的变形将带来限制;(2)该类结构依赖线之间的摩擦作用,必须采用多根线构成线束,这使得整体结构体积增大,不利用小型化应用;(3)该类结构通过线之间的摩擦作用阻碍线的相对滑动,则要求使用的线必须具备一定的轴向刚度,保证线自身不发生屈曲或者褶皱变形,这对线的材料和粗细带来限制。

3、另一种线阻塞软体变刚度结构设计方案,由聚酯纤维(涤纶)线固化到硅橡胶中构成基本的阻塞单元,将多根这样的复合线密封到软体腔中构成负气压调控的软体变刚度结构。在施加负气压时,上述阻塞单元之间相互挤压,产生摩擦作用,聚酯纤维线阻碍了硅橡胶的伸长变形,而在不施加负气压时,无聚酯纤维线的硅橡胶区域,材料将发生拉伸变形,两种状态下表现出了刚度的变化,由此实现了可拉伸的软体变刚度结构。这种结构设计也存在一些缺点:(1)该类结构直接将聚酯纤维线固化到硅橡胶柔性材料中,这得益于聚酯纤维线与硅橡胶能够牢固粘结,对一般材料线则存在一定的限制;(2)该类结构依旧采用多根阻塞单元组成的束状结构,使得整体结构体积较大,不利用小型化应用;(3)该类结构采用多束阻塞的结构,阻塞单元之间的排列存在一定的随机性,在拉伸变形和刚度调节过程中建模困难,不易从理论上对其行为进行预测。

技术实现思路

1、针对现有的线阻塞软体变刚度结构设计存在的上述问题,本发明提供一种方法可拉伸软体变刚度结构及其制备方法。

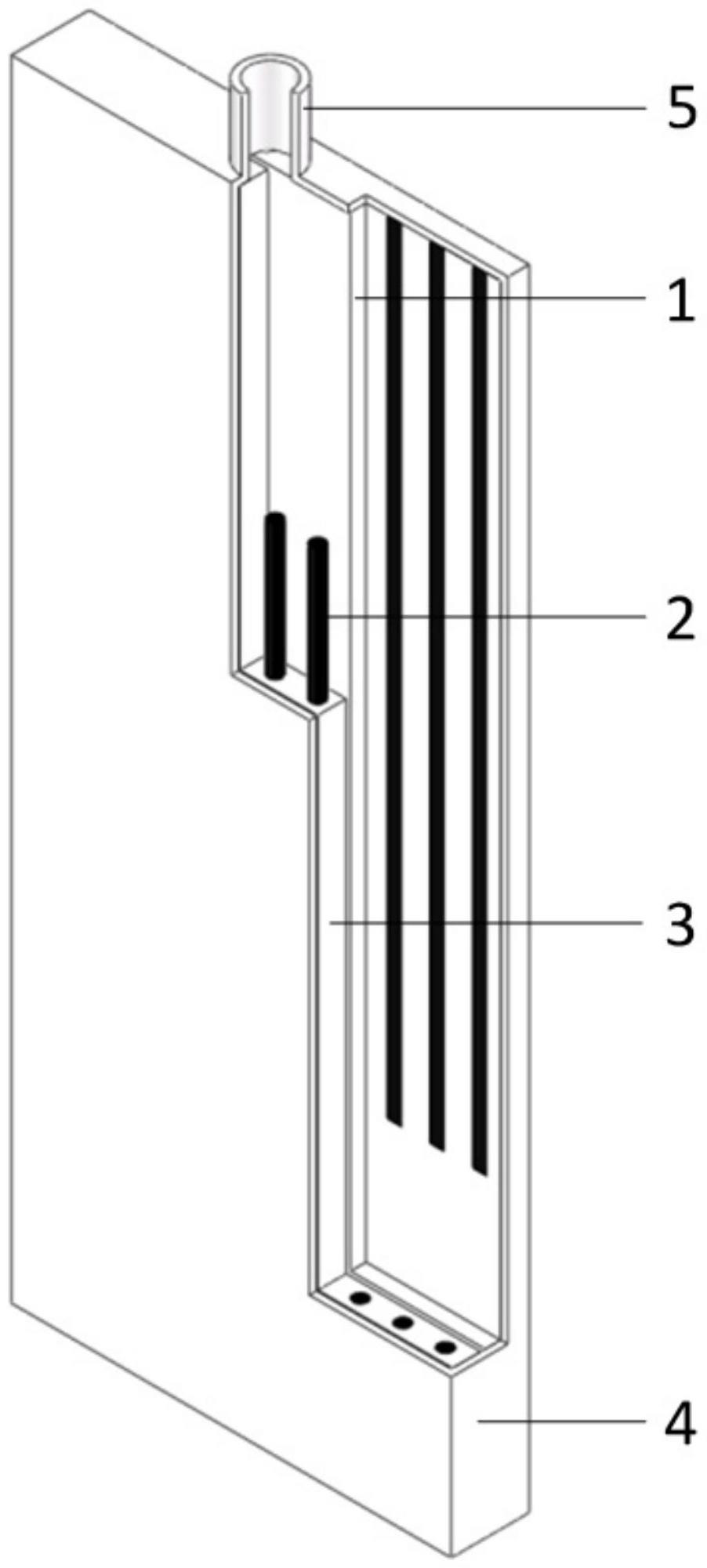

2、本发明提供的可拉伸软体变刚度结构包括:方形的密封软体腔、铺设在密封软体腔内部的两个方形的软薄膜层;密封软体腔顶部设置气路接头。

3、所述软薄膜层由可铸造成型的柔性材料和粗糙线铸造成型,粗糙线等间距均匀排布在柔性材料的中间,粗糙线与软薄膜层的一条边平行,且粗糙线的上端抵靠软薄膜层的上边缘,粗糙线的下端长度较短未抵达软薄膜层的下边缘。根据粗糙线在软薄膜层内的分布将软薄膜层分为上部的含粗糙线区域和下部的无粗糙线区域。密封软体腔内的两个软薄膜层重叠放置,且一个软薄膜层的含粗糙线区域与另一个软薄膜层的无粗糙线区域相对设置;两个软薄膜层的上下两端分别与软体腔的上下两端连接。

4、所述粗糙线预先经过线表面粗糙处理,在线表面粘结有微颗粒以增大线表面的粗糙度。

5、优选的是,所述粗糙线为棉线、尼龙线、麻线中的一种。粗糙线的直径为微米级或毫米级。粗糙线表面的微颗粒为直径微米级或毫米级的金属颗粒或树脂颗粒。例如金属颗粒可以是铁颗粒、铜颗粒、铝颗粒等。

6、优选的是,所述密封软体腔由可铸造成型的柔性材料制成。

7、优选的是,所述可铸造成型的柔性材料选自硅橡胶、ecoflex、水凝胶中的一种。

8、一种制备上述的可拉伸软体变刚度结构的方法,步骤如下:

9、步骤1、制备粗糙线:将线条浸润到柔性胶水中,然后将含胶水的线条放入盛装有微颗粒的容器中,转动线条使得其表面充分粘结微颗粒,得到粗糙线。

10、步骤2、制备软薄膜层:将可铸造成型的柔性材料倒入模具中在模具底部先铺设一层柔性材料,然后在模具中柔性材料表面逐条排布粗糙线;最后再倒入柔性材料,待其干燥固化成型,即得到软薄膜层。

11、步骤3、制备密封软体腔:采用可铸造成型的柔性材料结合特定模具分别制备软体腔主体和密封板,软体腔主体一侧面开口,用于放入软薄膜层,然后用密封板将开口密封,密封软体腔顶部设置气路接头。

12、与现有技术相比,本发明的有益之处在于:

13、该软体变刚度结构在保持可拉伸性能下,对现有线阻塞软体变刚度技术进行了改进:①对线表面做粗糙处理:在线表面粘结微颗粒,增大线表面的粗糙度,由此增强线与柔性材料的连接强度,拓展线的材料范围。②变“束状”为“薄层状”阻塞:整个阻塞结构由两薄层阻塞单元组成,减小该类变刚度结构的体积。③薄层阻塞单元由多根粗糙线均布排列一次性固化成型,保证该复合材料的一致性和可控性,便于通过理论分析该类结构的变形和变刚度特性。

14、本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

技术特征:

1.一种可拉伸软体变刚度结构,其特征在于,包括方形的密封软体腔、铺设在密封软体腔内部的两个方形的软薄膜层;密封软体腔顶部设置气路接头;

2.如权利要求1所述的可拉伸软体变刚度结构,其特征在于,所述粗糙线为棉线、尼龙线、麻线中的一种。

3.如权利要求2所述的可拉伸软体变刚度结构,其特征在于,所述粗糙线的直径为微米级或毫米级。

4.如权利要求3所述的可拉伸软体变刚度结构,其特征在于,所述粗糙线表面的微颗粒为直径微米级或毫米级的金属颗粒或树脂颗粒。

5.如权利要求1所述的可拉伸软体变刚度结构,其特征在于,所述密封软体腔由可铸造成型的柔性材料制成。

6.如权利要求5所述的可拉伸软体变刚度结构,其特征在于,所述柔性材料为硅橡胶、ecoflex、水凝胶中的一种。

7.如权利要求1所述的可拉伸软体变刚度结构,其特征在于,两个软薄膜层的上下两端分别与软体腔的上下两端连接。

8.一种如权利要求1-7任意一项所述的可拉伸软体变刚度结构的制备方法,其特征在于,步骤如下:

技术总结

本发明公开了一种可拉伸软体变刚度结构,其包括方形的密封软体腔、铺设在密封软体腔内部的两个方形的软薄膜层;密封软体腔顶部设置气路接头;软薄膜层由可铸造成型的柔性材料和粗糙线铸造成型,粗糙线等间距均匀排布在柔性材料的中间,粗糙线与软薄膜层的一条边平行,且粗糙线的上端抵靠软薄膜层的上边缘,粗糙线的下端长度较短未抵达软薄膜层的下边缘;根据粗糙线在软薄膜层内的分布将软薄膜层分为上部的含粗糙线区域和下部的无粗糙线区域;密封软体腔内的两个软薄膜层重叠放置,且一个软薄膜层的含粗糙线区域与另一个软薄膜层的无粗糙线区域布置于密封软体腔同一侧。本发明的拉伸刚度变化范围由线和柔性材料的拉伸刚度差异决定,可根据具体应用场景进行设计。

技术研发人员:王韬,鲁彩江,付国强,王熙

受保护的技术使用者:西南交通大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!