一种适用于芳纶纤维复合材料锪孔加工的刀具

本发明属于复合材料加工,涉及一种适用于芳纶纤维复合材料锪孔加工的刀具。

背景技术:

1、芳纶纤维增强树脂基复合材料(以下简称afrp)具有质量轻、延伸率高、抗冲击性能好等优点,已成为航空航天与装甲防护等领域高端装备的优选材料。afrp部件主要通过螺栓与铆钉进行连接装配,为了不影响结构飞行器的气动外形,这些螺栓或铆钉多采用沉头的形式,因此对afrp进行锪窝加工就成了其制造的必要步骤。但afrp细观上的芳纶纤维表现为强韧性、宏观上具有明显的层叠特性且层间结合强度明显低于碳纤维复合材料,导致金属或碳纤维复合材料的锪孔加工工具无法适用于afrp,锪窝加工时难以将纤维切断,极易产生毛边、分层等多种形式损伤,大幅降低配合精度,严重限制了afrp构件的连接性能。

2、为了解决上述问题,已有大量专家学者及企业技术人员开展研究,并提出了多种刀具结构。大连理工大学付饶等人公开了“一种适用于芳纶纤维复合材料的制孔刀具及设计方法”,专利申请号202210836428.4,该刀具为阶梯负顶角结构,负顶角结构可有效切断高韧性芳纶纤维,但其难以应用于锪孔加工。浙江大学刘刚等人公开了“一种复合材料螺旋铣锪窝专用刀具”,专利申请号201210396891.8,该刀具有三个等距分布的螺旋槽并在切削刃上修磨出锯齿状的切削齿,但其缺少定心结构并且切削齿极易导致加工表面产生划擦损伤。西安飞机工业(集团)有限责任公司王志超等人公开了“一种用于飞机芳纶蒙皮的锪窝刀具”,专利申请号202022668120.2,该刀具主切削部分为“s”型刃口,通过特大刀具前角、匹配的螺旋角等实现快速切断芳纶纤维,但是前角过大会加剧毛边、分层损伤的程度并且使刀具强度降低。

3、上述内容为降低afrp锪孔加工损伤提供了有益的借鉴意义,但仍难以满足工程上对afrp锪孔效率和精度的严苛要求,因此亟需进一步发展,开发一款能实现afrp高质高效锪孔的刀具。

技术实现思路

1、本发明针对芳纶纤维增强树脂基复合材料(以下简称afrp)锪孔加工时,由于芳纶纤维切不断所导致的锪孔入口处产生毛边、分层等多种损伤,提出了一种适用于芳纶纤维复合材料锪孔加工的刀具,可实现afrp高精度、高效率锪孔加工。本发明所设计的锪钻为多切削刃结构,具有交错左、右旋微刃及定深挡面,可降低锪孔时的切削力并有效切断高韧性的芳纶纤维以减少锪孔入口处的损伤,实现高精度定切深锪窝制孔。其中,为实现锪钻切削刃位置的复杂结构加工,将导柱设计为可拆卸结构,通过定心导柱与底孔配合,提升加工稳定性提高加工表面光洁度。基于多刃切削的纤维高应变去除思想,减少每刃切削量,降低切削力,并且在相邻的主切削刃上加工出交错的左、右旋微齿结构,根据刀具运动关系设置微齿倾角以增强芳纶纤维被切削时所受到的约束作用,使芳纶纤维受到多方向切削力的剪切作用,进而将芳纶纤维有效切断去除,抑制锪孔入口处毛边、分层等损伤的产生。此外,在刀体上修磨副切削刃使其具备锪窝制孔能力,进而根据锪窝制孔深度在副切削刃末端设置挡面,实现定切深的功能并进一步去除毛边。

2、为实现上述目的,本发明提供的技术方案如下:

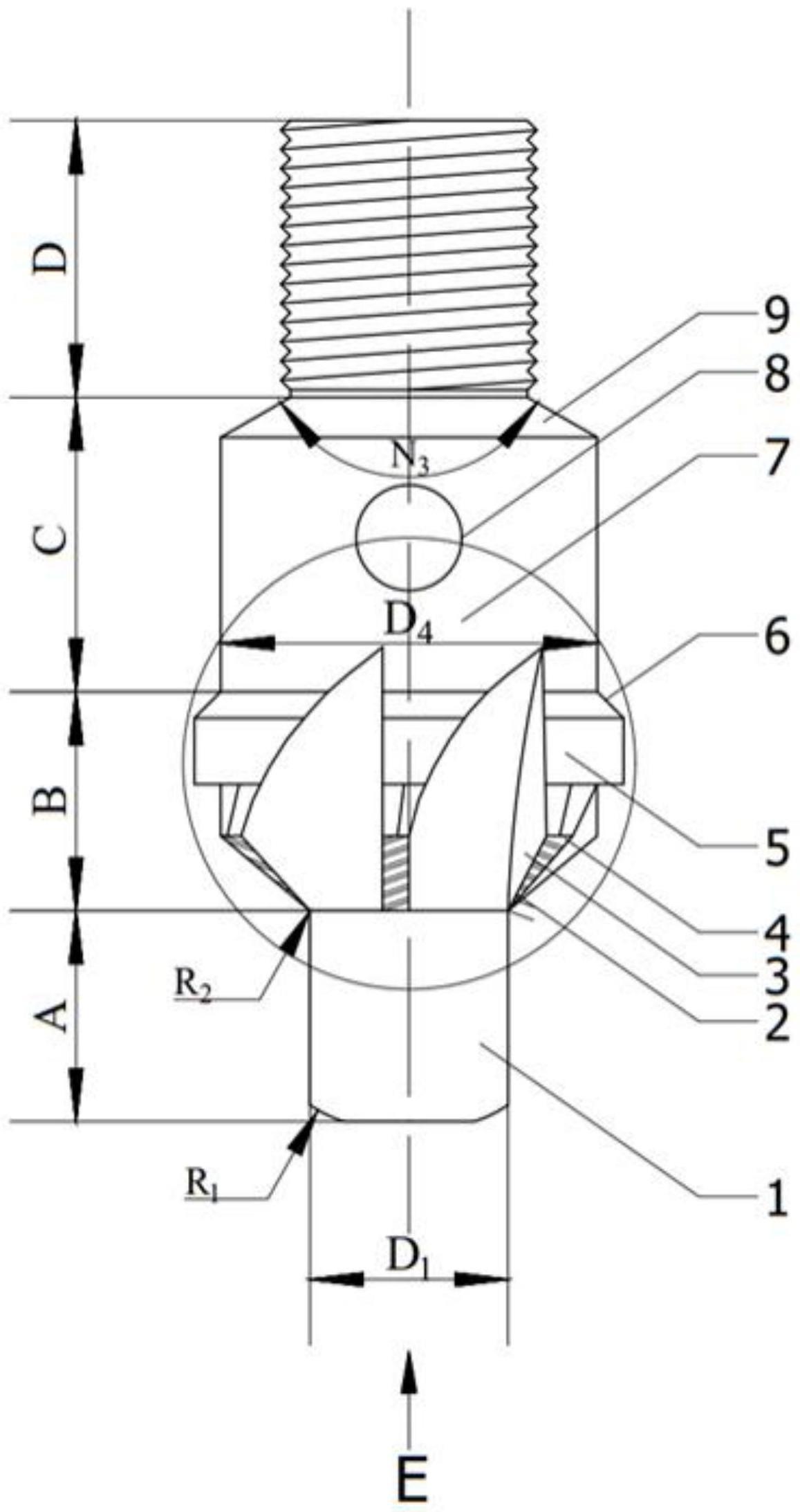

3、一种适用于芳纶纤维复合材料锪孔加工的刀具,包括四个区域,从钻头到钻柄依次为定心导柱区a、锪孔区b、安装区c和刀柄夹持区d;

4、所述的定心导柱区a,为可拆卸定心导柱1;可拆卸定心导柱1为通过螺纹旋紧或直柄配合插销与锪钻刀体装配固定,可拆卸定心导柱1的直径d1由底孔直径决定并赋下偏差,可拆卸定心导柱1的前端设计圆角r1,可拆卸定心导柱1的末端与锪孔区b连接位置设计圆角r2;

5、所述的锪孔区b,主要由均匀分布的四条及以上数量的主切削刃2和副切削刃12、定切深挡面5组成;其中,主切削刃2的顶角为n1=90°-140°,顶角n1需根据锪孔角度进行调整,终孔直径为d2,轴向长度为l1=0.5(d2-d1)tan(90°-0.5n1),在相邻的主切削刃2上分别加工出交错的右旋微齿结构14、左旋微齿结构15,根据刀具运动关系设置右旋微齿14、左旋微齿15的倾角分别为β1=10°-45°、β2=(-10°)-(-45°),微齿宽度b=0.1-1.2mm,修磨刀具的前刀面3、后刀面4,形成主切削刃前角γ1=5°-20°与后角α1=10°-25°;在刀体上修磨副切削刃前刀面13和副切削刃第一后刀面10、副切削刃第二后刀面11形成副切削刃12,副切削刃12锪孔深度为l2,副切削刃前角γ2=15°-25°、副切削刃第一后角α2=5°-25°、副切削刃第二后角α3=10°-30°;基于实验研究获得分层区域的直径范围,在副切削刃第一后刀面10的末端设计定切深挡面5,其直径为d3,抑制分层损伤,并实现控制锪窝制孔的深度为l1+l2,定切深挡面5的轴向长度为l3;设计第一定位锥面6保证加工刀具时锪孔区b与安装区c的同轴度,第一定位锥面6的顶角为n2=80°-140°,根据实际装夹需求调整;

6、所述的安装区c,主要由刀体7、通孔8与第二定位锥面9组成,刀体7直径为d4,在刀体7上加工出通孔8便于锪钻安装拆卸,设计第二定位锥面9以保证安装区c与刀柄夹持区d的同轴度,第二定位锥面9的顶角为n3=80°-140°,根据实际装夹需求调整;

7、所述的刀柄夹持区d,夹持方式设置为螺纹柄16、直柄17与锥柄18的方式,夹持长度根据实际装夹要求确定。

8、本发明的有益效果:提出了一种适用于芳纶纤维复合材料锪孔加工的刀具。设计刀具的前段为可拆卸定心导柱,通过修磨导柱圆角、导柱连接圆角在实现定心功能的同时减少导柱对孔壁的划擦。基于多刃切削的纤维高应变去除思想,减少每刃切削量,降低切削力,并且在相邻的主切削刃上加工出交错的左、右旋微齿结构,根据刀具运动关系设置微齿倾角以增强芳纶纤维被切削时所受到的约束作用,使芳纶纤维受到多方向切削力的剪切作用,进而将芳纶纤维有效切断去除,抑制锪孔入口处毛边、分层等损伤的产生。修磨副切削刃使刀体具备锪窝制孔能力,并根据锪窝制孔深度在切削刃末端设置挡面,实现定深切削并进一步去除毛边,提升锪孔加工质量及精度,满足afrp高质高效锪孔的需求。

技术特征:

1.一种适用于芳纶纤维复合材料锪孔加工的刀具,其特征在于,该适用于芳纶纤维复合材料锪孔加工的刀具包括四个区域,从钻头到钻柄依次为定心导柱区(a)、锪孔区(b)、安装区(c)和刀柄夹持区(d)。

2.根据权利要求1所述的适用于芳纶纤维复合材料锪孔加工的刀具,其特征在于,所述的定心导柱区(a),为可拆卸定心导柱(1);可拆卸定心导柱(1)为通过螺纹旋紧或直柄配合插销与锪钻刀体装配固定,可拆卸定心导柱(1)的直径d1由底孔直径决定并赋下偏差,可拆卸定心导柱(1)的前端设计圆角r1,可拆卸定心导柱(1)的末端与锪孔区(b)连接位置设计圆角r2。

3.根据权利要求1所述的适用于芳纶纤维复合材料锪孔加工的刀具,其特征在于,所述的锪孔区(b),主要由均匀分布的四条及以上数量的主切削刃(2)和副切削刃(12)、定切深挡面(5)组成;其中,主切削刃(2)的顶角为n1=90°-140°,顶角n1需根据锪孔角度进行调整,终孔直径为d2,轴向长度为l1=0.5(d2-d1)tan(90°-0.5n1),在相邻的主切削刃(2)上分别加工出交错的右旋微齿(14)、左旋微齿(15),根据刀具运动关系设置右旋微齿(14)、左旋微齿(15)的倾角分别为β1=10°-45°、β2=(-10°)-(-45°),微齿宽度b=0.1-1.2mm,修磨刀具的前刀面(3)、后刀面(4),形成主切削刃前角γ1=5°-20°与后角α1=10°-25°;在刀体上修磨副切削刃前刀面(13)和副切削刃第一后刀面(10)、副切削刃第二后刀面(11)形成副切削刃(12),副切削刃(12)锪孔深度为l2,副切削刃前角γ2=15°-25°、副切削刃第一后角α2=5°-25°、副切削刃第二后角α3=10°-30°;基于实验研究获得分层区域的直径范围,在副切削刃第一后刀面(10)的末端设计定切深挡面(5),其直径为d3,抑制分层损伤,并实现控制锪窝制孔的深度为l1+l2,定切深挡面(5)的轴向长度为l3;设计第一定位锥面(6)保证加工刀具时锪孔区(b)与安装区(c)的同轴度,第一定位锥面(6)的顶角为n2=80°-140°,根据实际装夹需求调整。

4.根据权利要求1所述的适用于芳纶纤维复合材料锪孔加工的刀具,其特征在于,所述的安装区(c),主要由刀体(7)、通孔(8)与第二定位锥面(9)组成,刀体(7)直径为d4,在刀体(7)上加工出通孔(8)便于锪钻安装拆卸,设计第二定位锥面(9)以保证安装区(c)与刀柄夹持区(d)的同轴度,第二定位锥面(9)的顶角为n3=80°-140°,根据实际装夹需求调整。

5.根据权利要求1所述的适用于芳纶纤维复合材料锪孔加工的刀具,其特征在于,所述的刀柄夹持区(d),夹持方式设置为螺纹柄(16)、直柄(17)与锥柄(18)的方式,夹持长度根据实际装夹要求确定。

技术总结

本发明属于复合材料加工技术领域,公开了一种适用于芳纶纤维复合材料锪孔加工的刀具,包括四个区域,从钻头到钻柄依次为定心导柱区、锪孔区、安装区和刀柄夹持区。基于多刃切削的纤维高应变去除思想,减少每刃切削量,降低切削力,并且在相邻的主切削刃上加工出交错的左、右旋微齿结构,根据刀具运动关系设置微齿倾角以增强芳纶纤维被切削时所受到的约束作用,使芳纶纤维受到多方向切削力的剪切作用,进而将芳纶纤维有效切断去除,抑制锪孔入口处毛边、分层等损伤的产生。修磨副切削刃使刀体具备锪窝制孔能力,并根据锪窝制孔深度在切削刃末端设置挡面,实现定深切削并进一步去除毛边,提升锪孔加工质量及精度,满足AFRP高质高效锪孔的需求。

技术研发人员:王福吉,赵宏伟,尹德昆,李恩,翟文浩,付饶,赵猛

受保护的技术使用者:大连理工大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!