一种冲切铜箔变形压痕改善工艺的制作方法

本发明涉及模切,尤其是指一种冲切铜箔变形压痕改善工艺。

背景技术:

1、铜箔是一种阴质性电解材料,沉淀于电路板基底层上的一层薄的、连续的金属箔,铜箔具有低表面氧气特性,可以附着与各种不同基材,拥有较宽的温度使用范围,主要应用于电磁屏蔽及抗静电,具有优良的导通性,并提供电磁屏蔽的效果,可分为自粘铜箔、双导铜箔、单导铜箔等,产品广泛应用于工业用计算器、通讯设备、qa设备、锂离子蓄电池,民用电视机、录像机、cd播放机、复印机、电话、冷暖空调、汽车用电子部件、游戏机等。铜箔片也是较为常见的类型,通常使用铜箔模切的冲切机构进行切裁。

2、传统模切成型技术是产品后期加工的一种裁切工艺,模切成型可以把产品按照事先设计好的图纸进行裁切,从而使产品的形状不再局限于直边直角。随着电子行业的飞速发展,现在的模切成型不仅仅局限于产品后期,更是一种工业电子产品辅助材料的生产,模切成型技术在制造业占据着重要的地位,包括在汽车制造业、农业机械、医疗器械、家电产品、航天航空和军事兵器等各个行业的电子产品,都需要精密的模切装置配合制造,而且各个行业对模切装置的要求各有不同,例如,有的需要高粘度、有的需要导电或阻燃等,但是现有的对铜箔类产品进行模切的过程中,经常造成模切产品在冲切后造成产品外形发生变化,这种变形的产品需要后期进行整形,严重的直接造成产品报废,从而大大增加了生产成本。

技术实现思路

1、为此,本发明所要解决的技术问题在于克服现有技术中铜箔在模切后容易出现变形导致弯曲的现象,影响铜箔的加工品质,增加铜箔的生产成本,影响铜箔的生产效率的问题。

2、为解决上述技术问题,本发明提供了一种冲切铜箔变形压痕改善工艺,包括如下步骤:

3、s1、将待模切的产品放置于下模板上;

4、s2、冲切设备启动,下模板固定,上模板下压过程中,金属压块跟随上模板下降,金属压块先接触到待模切的产品的上端面;

5、s3、金属压块抵住待模切的产品后,弹簧会由于金属压块与待模切的产品之间的压力进行收缩;

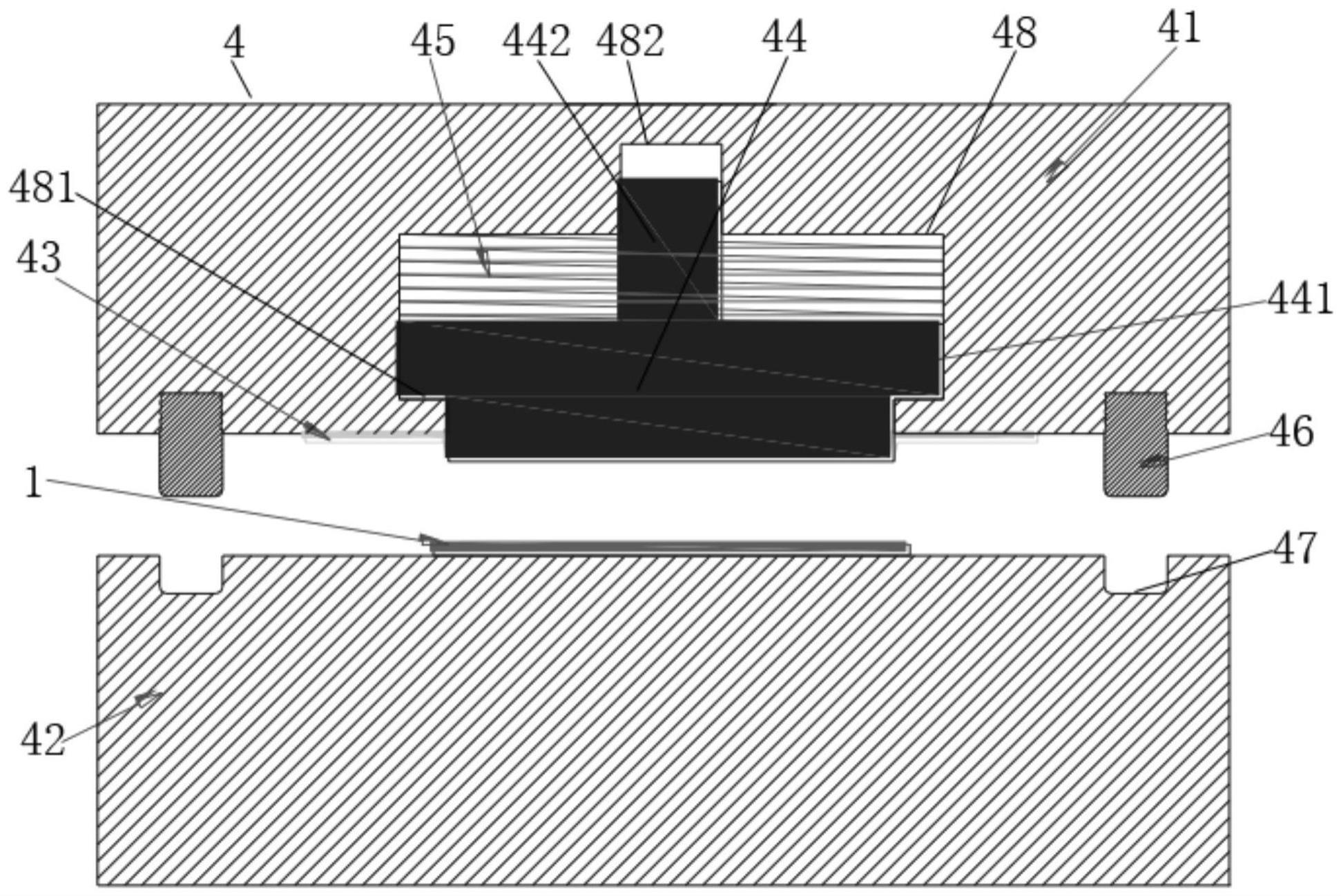

6、s4、随着上模板的持续下压,冲切刀具跟随下移,直至冲切刀具与下模板上的待模切的产品相接触,并且冲切刀具完成待模切的产品四周边角废料的切除;

7、s5、冲切刀具完成冲切后,上模板上抬,金属压块在弹簧的弹性恢复力作用下恢复到初始位置,以便进行下一次冲切。

8、在本发明的一个实施例中,所述待模切的产品包括由上到下依次设置的铜箔、双面胶和保护膜。

9、在本发明的一个实施例中,所述保护膜的下方连接有托底保护膜。

10、在本发明的一个实施例中,所述铜箔的上方连接有离型膜。

11、在本发明的一个实施例中,所述冲切设备包括上模板、下模板、冲切刀具、金属压块和弹簧,所述上模板与驱动装置连接,并且所述上模板位于下模板正上方,所述冲切刀具安装在上模板与下模板相对的端面上,所述待模切的产品设置在下模板与上模板相对的端面上,所述弹簧设置在上模板内,所述金属压块与上模板连接,并且金属压块设置在上模板内的端面与弹簧连接,所述金属压块的下端面延伸出上模板,并且所述金属压块的下端面水平位置低于冲切刀具的下端面水平位置,所述驱动装置驱动上模板下压使得金属压块压紧在待模切的产品上,所述冲切刀具用于进行待模切的产品废料的冲切。

12、在本发明的一个实施例中,所述上模板与下模板相对的端面上设有若干定位销,所述下模板与上模板相对的端面上设有若干定位孔,所述若干定位孔和若干定位销一一对应设置,并且定位销插入定位孔内。

13、在本发明的一个实施例中,所述上模板与下模板相对的端面上设有安装槽,所述弹簧安装在安装槽内,所述金属压块的上端部设置在安装槽内。

14、在本发明的一个实施例中,所述安装槽的内壁上设有限位台阶,所述金属压块位于上模板一端的内壁上设有限位凸台,所述限位凸台与限位台阶相接触。

15、在本发明的一个实施例中,所述安装槽的上端面上设有金属压块导向槽,所述金属压块位于安装槽一端的上端面上设有金属压块导向块,所述金属压块导向块的上端部设置在金属压块导向槽内,并且金属压块导向块和金属压块导向槽滑动连接。

16、在本发明的一个实施例中,所述铜箔的厚度为0.05mm,所述双面胶的厚度为0.15mm,所述保护膜的厚度为0.075mm,所述托底保护膜的厚度为0.05mm,所述离型膜的厚度为0.03mm。

17、本发明的上述技术方案相比现有技术具有以下优点:

18、本发明所述的冲切铜箔变形压痕改善工艺,在冲切铜箔的上模具内加装金属压块,金属压块底部装上高硬度弹簧,金属压块高于冲切刀具高,冲压过程中金属压块先接触铜箔,冲切刀具接触冲切铜箔时,金属压块向内收缩,让金属压块在冲切过程中始终抵住待模切的产品,使待模切的产品在冲切过程中始终保证平整,即使有弯曲,压块的硬度足够压平变形位置,从而防止产品变形,另外还能排去边缘废料。

技术特征:

1.一种冲切铜箔变形压痕改善工艺,其特征在于:包括如下步骤:

2.根据权利要求1所述的冲切铜箔变形压痕改善工艺,其特征在于:所述待模切的产品包括由上到下依次设置的铜箔、双面胶和保护膜。

3.根据权利要求2所述的冲切铜箔变形压痕改善工艺,其特征在于:所述保护膜的下方连接有托底保护膜。

4.根据权利要求3所述的冲切铜箔变形压痕改善工艺,其特征在于:所述铜箔的上方连接有离型膜。

5.根据权利要求4所述的冲切铜箔变形压痕改善工艺,其特征在于:所述冲切设备包括上模板、下模板、冲切刀具、金属压块和弹簧,所述上模板与驱动装置连接,并且所述上模板位于下模板正上方,所述冲切刀具安装在上模板与下模板相对的端面上,所述待模切的产品设置在下模板与上模板相对的端面上,所述弹簧设置在上模板内,所述金属压块与上模板连接,并且金属压块设置在上模板内的端面与弹簧连接,所述金属压块的下端面延伸出上模板,并且所述金属压块的下端面水平位置低于冲切刀具的下端面水平位置,所述驱动装置驱动上模板下压使得金属压块压紧在待模切的产品上,所述冲切刀具用于进行待模切的产品废料的冲切。

6.根据权利要求5所述的冲切铜箔变形压痕改善工艺,其特征在于:所述上模板与下模板相对的端面上设有若干定位销,所述下模板与上模板相对的端面上设有若干定位孔,所述若干定位孔和若干定位销一一对应设置,并且定位销插入定位孔内。

7.根据权利要求5或6所述的冲切铜箔变形压痕改善工艺,其特征在于:所述上模板与下模板相对的端面上设有安装槽,所述弹簧安装在安装槽内,所述金属压块的上端部设置在安装槽内。

8.根据权利要求7所述的冲切铜箔变形压痕改善工艺,其特征在于:所述安装槽的内壁上设有限位台阶,所述金属压块位于上模板一端的内壁上设有限位凸台,所述限位凸台与限位台阶相接触。

9.根据权利要求8所述的冲切铜箔变形压痕改善工艺,其特征在于:所述安装槽的上端面上设有金属压块导向槽,所述金属压块位于安装槽一端的上端面上设有金属压块导向块,所述金属压块导向块的上端部设置在金属压块导向槽内,并且金属压块导向块和金属压块导向槽滑动连接。

10.根据权利要求9所述的冲切铜箔变形压痕改善工艺,其特征在于:所述铜箔的厚度为0.05mm,所述双面胶的厚度为0.15mm,所述保护膜的厚度为0.075mm,所述托底保护膜的厚度为0.05mm,所述离型膜的厚度为0.03mm。

技术总结

本发明涉及一种冲切铜箔变形压痕改善工艺,将待模切的产品放置于下模板上;下模板固定,上模板下压过程中,金属压块跟随上模板下降;金属压块抵住待模切的产品后,弹簧收缩;冲切刀具跟随下移,直至冲切刀具与下模板上的待模切的产品相接触;冲切刀具完成冲切后,上模板上抬,金属压块在弹簧的弹性恢复力作用下恢复到初始位置。本发明所述的冲切铜箔变形压痕改善工艺,在冲切铜箔的上模具内加装金属压块,冲压过程中金属压块先接触铜箔,冲切刀具接触冲切铜箔时,金属压块向内收缩,让金属压块在冲切过程中始终抵住待模切的产品,使待模切的产品在冲切过程中始终保证平整,即使有弯曲,压块的硬度足够压平变形位置,从而防止产品变形。

技术研发人员:刘银生,李勤为,沈轶晖,殷冠明

受保护的技术使用者:昆山尚为新材料有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!