一种井下旁通阀滑套的拆卸装置及拆卸方法与流程

本发明涉及石油钻井装备,具体来讲,涉及一种井下旁通阀滑套的拆卸装置及拆卸方法。

背景技术:

1、在石油钻井过程中,时常钻遇不同类型、不同程度的井漏,多数井需要采用不同粒径的堵漏材料反复堵漏才能达到继续钻进的条件。然而当钻头上部安装有井下马达和仪器时(如mwd等),大颗粒堵漏材料有堵塞钻头水眼或损坏螺杆或仪器的风险,往往需要多趟起下钻变换钻具组合实现堵漏,极大的降低了堵漏时效,这种现象在深井超深井尤其明显。

2、井下多次开关旁通阀工具,用于在当井下发生地层漏失,及时打开旁通阀进行大颗粒堵漏相关作业,也可用于井下旁通循环以及水平井清洗岩屑床等特殊作用。该工具在不需用起下钻更换的情况下就能够进行多次井下激活开关作业,能够减少起下钻次数,工具的应用可提高堵漏效率,节约钻井成本。

3、井下多次开关旁通阀设计了金属滑套与橡胶密封结构,依靠滑套滑动来完成井下开关动作,在长时间受井下高温、冲刷以及泥浆浸泡的复杂环境下,滑套与本体之间可能出现发卡现象,因此,每趟工具出井后,在再次入井前,都需要将滑套拆出,对密封圈、球座等易失效机构进行专项的维护保养。

4、目前旁通阀滑套的拆卸包括以下两种方法,方法一:使用螺纹拉杆方式将滑套拉出,1.根据所需长度,选择合适尺寸的螺纹拉杆。2.将螺纹拉杆插入滑套内,确保拉出端露出一定长度。3.将连接装置一端固定在滑套下端,另一端固定在旁通阀本体上。4.用专用工具将旋紧螺母(顺时针旋转),直至滑套拉出旁通阀本体。方法二:使用敲击方式将滑套敲出:1.将旁通阀本体垂直放置。2.使用滑套拆卸工装放置滑套下端。3.使用榔头敲击工装将滑套敲击出旁通阀本体。然而上述两种方法均存在工序复杂、拆卸效率低、人工劳动强度大、无法有效固定旁通阀拆卸中容易损伤母扣等技术问题。

技术实现思路

1、本发明的目的在于解决现有技术存在的上述不足中的至少一项。例如,本发明的目的之一在于提供一种井下旁通阀滑套的拆卸装置及拆卸方法,以解决上述现有的旁通阀滑套的拆卸方法中存在的工序复杂、拆卸效率低、人工劳动强度大、无法有效固定旁通阀拆卸中容易损伤母扣等技术难题。

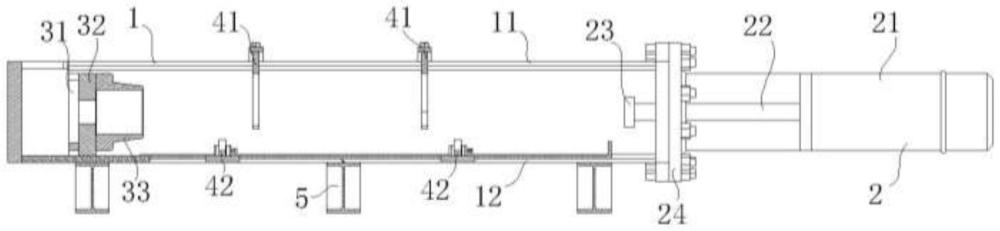

2、为了实现上述目的,本发明一方面提供了一种井下旁通阀滑套的拆卸装置,所述拆卸装置可包括机架、滑套顶出单元、轴向固定单元和径向固定单元,其中,滑套顶出单元设置在机架的一端,轴向固定单元设置在机架的另一端,径向固定单元设置在滑套顶出单元和轴向固定单元之间并位于机架中,旁通阀能够被固定安装在机架内;轴向固定单元能够固定连接在旁通阀的一端,用于将旁通阀的本体轴向固定;滑套顶出单元能够抵接在旁通阀的另一端,用于沿轴向推动旁通阀的滑套将滑套从旁通阀的本体中顶出拆卸;径向固定单元能够抵接在旁通阀的外壁上,用于将旁通阀的本体径向固定。

3、可选择地,所述滑套顶出单元可包括液缸和液压推杆,液压推杆穿设在液缸中并能够在液缸中沿轴向移动,液压推杆的一端能够与所述旁通阀的滑套抵接并将所述滑套沿轴向顶出所述旁通阀的本体。

4、可选择地,所述滑套顶出单元还可包括顶块,顶块可拆卸地连接在所述液压推杆的一端,顶块能够在所述液压推杆的推动下抵接在所述滑套的一端,并随所述液压推杆的推动将所述滑套沿轴向顶出所述旁通阀的本体。

5、可选择地,所述轴向固定单元可包括固定连接板、可拆卸式连接板和固定接头,固定连接板与所述机架的一端固定连接,可拆卸式连接板与固定连接板可拆卸式连接,固定接头可拆卸地安装在可拆卸式连接板上;固定接头能够与所述旁通阀的本体固定连接,用于将所述旁通阀的本体轴向固定。

6、可选择地,所述径向固定单元可包括若干个径向压板,若干个径向压板相互间隔设置在所述机架的顶板的下端,若干个径向压板能够沿轴向安装在所述旁通阀的本体的外壁的上方,用于使所述旁通阀的本体径向固定。

7、可选择地,所述径向固定单元还可包括若干个支撑板,若干个支撑板相互间隔设置在所述机架的底板的上端,若干个支撑板能够沿轴向安装在所述旁通阀的本体的外壁的下方,用于将所述旁通阀在所述机架中支撑固定。

8、可选择地,所述滑套顶出单元还可包括液缸连接板,液缸连接板与所述液缸固定连接,液缸连接板通过螺栓与所述机架连接,使所述液缸固定安装在所述机架的一端。

9、可选择地,所述机架的底板上可开设有若干个排污口,若干个排污口连通所述机架的内外两侧,排污口能够将安装在所述机架中的旁通阀从井口带出的泥浆排出所述机架。

10、可选择地,所述拆卸装置还可包括若干个底座,若干个底座固定安装在所述机架的下端,若干个底座能够被安置在地面上,用于支撑所述拆卸装置。

11、本发明另一方面提供了一种井下旁通阀滑套的拆卸方法,所述拆卸方法采用如上所述的井下旁通阀滑套的拆卸装置,所述拆卸方法包括将所述旁通阀安装在所述机架中,将所述旁通阀的一端与所述轴向固定单元固定连接,将所述旁通阀的另一端与所述滑套顶出单元抵接,将径向固定单元安装在所述旁通阀的外壁上,启动滑套顶出单元,沿轴向推动所述所述滑套,将所述滑套从所述旁通阀的本体中顶出完成拆卸。

12、与现有技术相比,本发明的有益效果包括以下内容中的至少一项:

13、1、现有技术没有针对旁通阀维保的拆卸装置,本发明采用安装有液控装置的固定拆卸装置,解决了人工无法拆卸旁通阀滑套的问题,同时减少了拆卸时间及人员劳动强度。

14、2、本发明技术方案专门针对旁通阀的滑套部位设计一种液压拆卸装置,可根据通过调节压力范围来调整液缸活塞推杆的输出力,相对于人工手动拆卸,本技术方案采用液控装置进行控制,更加安全、高效便捷。

15、3、本发明的拆卸装置的尺寸范围广,通过改变固定接头、顶块、支撑板及径向压板的尺寸,可实现127~228.6mm直径范围的旁通阀的滑套拆卸作业。

技术特征:

1.一种井下旁通阀滑套的拆卸装置,其特征在于,所述拆卸装置包括机架、滑套顶出单元、轴向固定单元和径向固定单元,其中,

2.根据权利要求1所述的井下旁通阀滑套的拆卸装置,其特征在于,所述滑套顶出单元包括液缸和液压推杆,液压推杆穿设在液缸中并能够在液缸中沿轴向移动,液压推杆的一端能够与所述旁通阀的滑套抵接并将所述滑套沿轴向顶出所述旁通阀的本体。

3.根据权利要求2所述的井下旁通阀滑套的拆卸装置,其特征在于,所述滑套顶出单元还包括顶块,顶块可拆卸地连接在所述液压推杆的一端,顶块能够在所述液压推杆的推动下抵接在所述滑套的一端,并随所述液压推杆的推动将所述滑套沿轴向顶出所述旁通阀的本体。

4.根据权利要求1所述的井下旁通阀滑套的拆卸装置,其特征在于,所述轴向固定单元包括固定连接板、可拆卸式连接板和固定接头,固定连接板与所述机架的一端固定连接,可拆卸式连接板与固定连接板可拆卸式连接,固定接头可拆卸地安装在可拆卸式连接板上;固定接头能够与所述旁通阀的本体固定连接,用于将所述旁通阀的本体轴向固定。

5.根据权利要求1所述的井下旁通阀滑套的拆卸装置,其特征在于,所述径向固定单元包括若干个径向压板,若干个径向压板相互间隔设置在所述机架的顶板的下端,若干个径向压板能够沿轴向安装在所述旁通阀的本体的外壁的上方,用于使所述旁通阀的本体径向固定。

6.根据权利要求5所述的井下旁通阀滑套的拆卸装置,其特征在于,所述径向固定单元还包括若干个支撑板,若干个支撑板相互间隔设置在所述机架的底板的上端,若干个支撑板能够沿轴向安装在所述旁通阀的本体的外壁的下方,用于将所述旁通阀在所述机架中支撑固定。

7.根据权利要求2所述的井下旁通阀滑套的拆卸装置,其特征在于,所述滑套顶出单元还包括液缸连接板,液缸连接板与所述液缸固定连接,液缸连接板通过螺栓与所述机架连接,使所述液缸固定安装在所述机架的一端。

8.根据权利要求1所述的井下旁通阀滑套的拆卸装置,其特征在于,所述机架的底板上开设有若干个排污口,若干个排污口连通所述机架的内外两侧,排污口能够将安装在所述机架中的旁通阀从井口带出的泥浆排出所述机架。

9.根据权利要求1所述的井下旁通阀滑套的拆卸装置,其特征在于,所述拆卸装置还包括若干个底座,若干个底座固定安装在所述机架的下端,若干个底座能够被安置在地面上,用于支撑所述拆卸装置。

10.一种井下旁通阀滑套的拆卸方法,其特征在于,所述拆卸方法采用权利要求1至9中任意一项所述的井下旁通阀滑套的拆卸装置,所述拆卸方法包括将所述旁通阀安装在所述机架中,将所述旁通阀的一端与所述轴向固定单元固定连接,将所述旁通阀的另一端与所述滑套顶出单元抵接,将径向固定单元安装在所述旁通阀的外壁上,启动滑套顶出单元,沿轴向推动所述所述滑套,将所述滑套从所述旁通阀的本体中顶出完成拆卸。

技术总结

本发明提供了一种井下旁通阀滑套的拆卸装置及拆卸方法,其中所述拆卸装置包括机架、滑套顶出单元、轴向固定单元和径向固定单元,滑套顶出单元设置在机架的一端,轴向固定单元设置在机架的另一端,径向固定单元设置在滑套顶出单元和轴向固定单元之间并位于机架中,旁通阀能够被固定安装在机架内;轴向固定单元能够固定连接在旁通阀的一端,用于将旁通阀的本体轴向固定;滑套顶出单元能够抵接在旁通阀的另一端,用于沿轴向推动旁通阀的滑套将滑套从旁通阀的本体中顶出拆卸;径向固定单元能够抵接在旁通阀的外壁上,用于将旁通阀的本体径向固定。本发明采用液控拆卸装置,解决了人工难以拆卸旁通阀中卡阻滑套的问题,减少了拆卸时间及人员劳动强度。

技术研发人员:赵友,蒲克勇,邓柯,邓虎,黄述春,赵军,李宬晓,颜海,李金和,杨超

受保护的技术使用者:中国石油天然气集团有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!