一种检测控制方法、系统及计算机可读存储介质与流程

本发明涉及自动化检测,尤其是涉及一种检测控制方法、系统及计算机可读存储介质。

背景技术:

1、随着工业生产制造技术的快速发展,其能够在短时间内生产出大量的需求产品,然而在产品的生产制造过程中,往往需要对制造过程的多个工件进行一系列的检测以确保最终产品满足期望的要求。相关技术中,在对待测工件进行检测时,通常是通过人工直接参与待测工件的运输摆放、相关检测设备的操作,以及检测结果的记录筛选过程。因此,在对大量待测工件及长时间的检测工作下,人工直接参与检测过程不仅导致整条检测效率低下、而且容易出现人为操作失误导致检测结果不够准确的技术问题。

2、因此,如何解决相关技术中,对待测工件进行检测时需要相关检测人员直接手动参与检测过程存在的检测效率低、检测结果准确度差的技术问题,成为本领域技术人员亟需解决的技术问题。

技术实现思路

1、本发明实施例提出一种检测控制方法、检测系统及计算机可读存储介质,用以解决相关技术中对待测工件进行检测时需要相关检测人员直接手动参与检测过程存在的检测效率低、检测结果准确度差的技术问题。

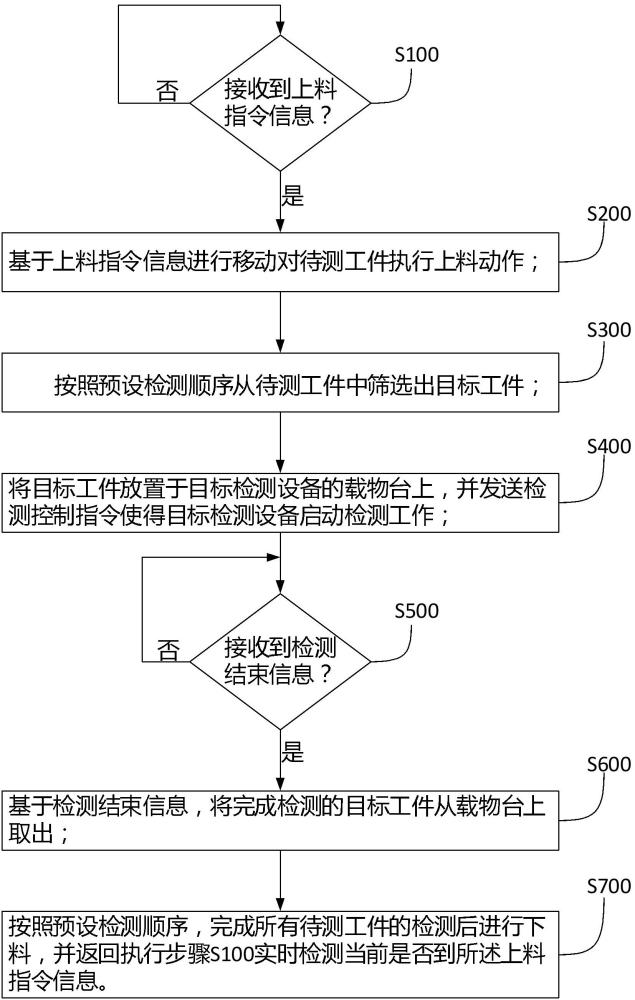

2、第一方面,本发明的一个实施例提供了一种检测控制方法,其应用于agv机器人,所述方法包括:

3、实时检测当前是否接收到上料指令信息;

4、若接收到所述上料指令信息,则:

5、基于所述上料指令信息进行移动以对待测工件执行上料动作;

6、按照预设检测顺序从所述待测工件筛选目标工件;

7、将所述目标工件放置于目标检测设备的载物台上,并发送检测控制指令使得所述目标检测设备启动检测工作;

8、实时检测是否接收到所述目标工件完成检测的检测结束信息;

9、若接收到所述检测结束信息,则:

10、基于所述检测结束信息,将完成检测的所述目标工件从所述载物台上取出;

11、按照所述预设检测顺序,完成所有所述待测工件的检测后进行下料;

12、返回执行所述实时检测当前是否到所述上料指令信息。

13、本发明实施例的检测控制方法至少具有如下有益效果:

14、本发明实施例中一种检测控制方法,其通过agv机器人在接收到上料指令信息后,自动化根据上料指令信息对待测工件进行上料,并按照预设检测顺序从待测工件中筛选出目标工件后,将其放置于目标检测设备的载物台上,进而控制目标检测设备对目标工件进行检测工作,在接收到目标工件完成检测的检测结束信息时,基于检测结束信息将完成检测的目标工件从载物台上取出;进而,根据预设检测顺序,完成所有待测工件测检测并进行下料后,返回执行接收上料指令信息;通过agv机器人自动化的进行待测工件的上料、检测、下料,其解决了相关技术中人工手动参与待测工件进行检测过程存在的检测效率低、检测结果准确度差的技术问题,提供了一种高效且检测结果准确度高的检测控制方法。

15、根据本发明的另一些实施例的检测控制方法,其还包括:

16、实时监控当前电量信息;

17、若所述当前电量信息低于预设电量阈值;

18、则触发充电指令信息,并基于所述充电指令信息移动至充电底座位置进行充电。

19、根据本发明的另一些实施例的检测控制方法,所述上料指令信息包括上料工位位置信息;

20、所述基于所述上料指令信息以对待测工件执行上料动作包括:

21、获取当前上料位置信息;

22、结合所述当前上料位置信息和所述上料工位位置信息生成上料路径;

23、根据所述上料路径移动至目标上料位置后进行上料。

24、根据本发明的另一些实施例的检测控制方法,所述按照预设检测顺序从所述待测工件筛选出目标工件包括:

25、对所有所述待测工件进行编号以获得工件编号;

26、当前未检测且对应所述工件编号最小值的所述待测工件为所述目标工件。

27、根据本发明的另一些实施例的检测控制方法,对所有检测设备进行编号以获得设备编号;当前处于空闲状态且对应所述设备编号最小值的所述检测设备为所述目标检测设备;

28、所述将所述目标工件放置于目标检测设备的载物台上包括:

29、实时检测是否接收到所述目标检测设备发送的空闲状态信息;

30、若接收到所述空闲状态信息,则:

31、根据所述空闲状态信息将所述目标工件放置于所述目标检测设备的载物台上。

32、根据本发明的另一些实施例的检测控制方法,所有所述待测工件均放置于物料托盘内,且每个所述待测工件分别对应一个工件位置坐标信息,所述目标工件对应一个目标工件位置坐标信息;

33、所述根据所述空闲状态信息将所述目标工件放置于所述目标检测设备的载物台上包括:

34、根据所述空闲状态信息对应的所述目标检测设备获得第一坐标信息;

35、根据所述第一坐标信息生成第一检测路线;

36、根据所述第一检测路线移动至第一目标位置后,与所述目标检测设备进行对位获得第一检测修正值;

37、结合所述目标工件位置坐标信息和所述第一检测修正值将所述目标工件放置于所述目标检测设备的载物台上。

38、根据本发明的另一些实施例的检测控制方法,所述基于所述检测结束信息,将完成检测的所述目标工件从所述载物台上取出包括:

39、根据所述检测结束信息对应的所述目标检测设备获得第二坐标信息;

40、根据所述第二坐标信息生成第二检测路线;

41、根据所述第二检测路线移动至第二目标位置后,与所述目标检测设备进行对位获得第二修正值;

42、根据所述第二修正值将完成检测的所述目标待测检测工件从所述载物台上取出。

43、根据本发明的另一些实施例的检测控制方法,其还包括:

44、接收完成检测的所述目标工件是否满足预设检测要求的检测数据信息;

45、对完成检测且不满足所述预设检测要求的所述目标工件进行标记。

46、第二方面,本发明的一个实施例提供了一种检测系统,agv机器人、上料工位、下料工位和多个检测设备;

47、其中,所述agv机器人分别与所述上料工位、下料工位、多个所述检测设备通信连接,所述agv机器人执行如上所述的检测控制方法对待测工件进行检测。

48、第三方面,本发明的一个实施例提供了一种计算机可读存储介质,所述计算机可读存储介质存储有可执行程序,所述可执行程序被处理器执行实现如上所述的检测控制方法。

技术特征:

1.一种检测控制方法,其特征在于,应用于agv机器人,所述方法包括:

2.根据权利要求1所述的检测控制方法,其特征在于,还包括:

3.根据权利要求1所述的检测控制方法,其特征在于,所述上料指令信息包括上料工位位置信息;

4.根据权利要求1至3任一项所述的检测控制方法,其特征在于,所述按照预设检测顺序从所述待测工件筛选出目标工件包括:

5.根据权利要求4所述的检测控制方法,其特征在于,对所有检测设备进行编号以获得设备编号;当前处于空闲状态且对应所述设备编号最小值的所述检测设备为所述目标检测设备;

6.根据权利要求5所述的检测控制方法,其特征在于,所有所述待测工件均放置于物料托盘内,且每个所述待测工件分别对应一个工件位置坐标信息,所述目标工件对应一个目标工件位置坐标信息;

7.根据权利要求1、2、3、5或6所述的检测控制方法,其特征在于,所述基于所述检测结束信息,将完成检测的所述目标工件从所述载物台上取出包括:

8.根据权利要求1至3任一项所述的检测控制方法,其特征在于,还包括:

9.一种检测系统,其特征在于,包括:agv机器人、上料工位、下料工位和多个检测设备;

10.一种计算机可读存储介质,其特征在于,所述计算机可读存储介质存储有可执行程序,所述可执行程序被处理器执行实现如权利要求1至8任一项所述的检测控制方法。

技术总结

本发明公开了一种检测控制方法、系统及计算机可读存储介质;方法通过AGV机器人在接收到上料指令信息后,自动化根据上料指令信息对待测工件进行上料,按照预设检测顺序从待测工件中筛选出目标工件,将其放置于目标检测设备的载物台上,进而控制目标检测设备对目标工件进行检测工作,在接收到目标工件完成检测的检测结束信息时,基于检测结束信息将完成检测的目标工件从载物台上取出;根据预设检测顺序,完成所有待测工件测检测并进行下料后,返回执行接收上料指令信息;通过AGV机器人自动化的进行待测工件的上料、检测、下料,解决了相关技术中人工手动参与待测工件进行检测过程存在的检测效率低、检测结果准确度差的技术问题。

技术研发人员:段存立,郭睿,陆游,王彦发,余武

受保护的技术使用者:东莞市兆丰精密仪器有限公司

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!