新能源汽车动力总成拆装实训台的制作方法

本技术涉及汽车培训教学,具体涉及新能源汽车动力总成拆装实训台。

背景技术:

1、新能源汽车又称代用燃料汽车,大致分为以下几大类:混合动力汽车、纯电动汽车、燃料电池汽车、醇醚燃料汽车、天然气汽车等;纯电动汽车主要包括电池系统、动力驱动系统和操纵管理系统等,作为纯电动汽车动力来源重要组成部分的动力驱动系统,是学生及相关人员必须掌握和了解的知识技能。然而,纯电动汽车动力总成重量大于150kg且体积比较大,传统的作业方式都是将动力总成直接放到操作台上或用支撑架支撑起来,用拆卸工具将紧固件取下,在用钢楔子抵住结合面,并用锤子敲击使电机与差速器分离,此操作过程容易损坏电机和差速器的结构;同时由于动力总成比较笨重,一个人难以操作需要多人协同配合,不能够保证安全作业,因此需要一种新能源汽车动力总成拆装实训台来配合作业。

技术实现思路

1、为了克服现有的汽车动力总成拆卸困难,一个人难以操作需要多人协同配合,不能够保证安全作业及用锤子敲击钢楔子使电机与差速器分离容易损坏电机和差速器的结构的问题,本实施例提供了一种新能源汽车动力总成拆装实训台,该实训台包括实训桌、动力总成本体以及拆装组件,所述拆装组件可拆卸式设置于实训桌的桌面上,所述拆装组件包括滑槽、第一支架以及第二支架,所述滑槽上设置有滑座,所述滑座与所述滑槽活动连接,所述滑座上端面可拆卸式设置有支撑板,所述支撑板通过紧固件与所述永磁同步电动机相固定连接;所述滑槽左右两侧壁中心位置开设有通孔,所述通孔处安装有轴承座,所述轴承座内穿插有螺纹丝杆,所述螺纹丝杆的一端与所述轴承座活动连接,所述螺纹丝杆的另一端穿过所述通孔并固定安装有第二手轮,所述螺纹丝杆两边平行设置有滑动丝杆,所述滑动丝杆与所述滑槽左右两侧壁相固定连接,所述滑座的下端面设置有与所述螺纹丝杆以及所述滑动丝杆相匹配的滑动轴承,所述滑座可以通过所述螺纹丝杆的正反转动而左右移动,所述第一支架上可拆卸式设置有蜗杆减速机,所述蜗杆减速机的输入端设置有第一手轮,所述蜗杆减速机的输出轴上安装有第一法兰盘;所述第二支架上可拆卸式设置有丝杆支撑座,所述丝杆支撑座上安装有第二法兰盘,所述第一法兰盘以及所述第二法兰盘与所述减速器相固定连接;用拆卸工具将连接所述永磁同步电动机和所述差速器的紧固件拆卸下,转动所述第二手轮带动所述螺纹丝杆一起转动,并带动滑座移动,使得所述永磁同步电动机和所述差速器进行分离,然后再转动所述第一手轮,所述蜗杆减速机的输出轴随之转动,进而带动所述减速机翻转,在对所述动力总成进一步拆卸,此过程操作简单,无需用锤子敲击钢楔子使动力总成分离,并且一个人就能上手操作无需多人配合,极大程度保护了动力总成的机构及实训人员的安全作业。

2、本申请实施例解决其技术问题所采用的技术方案是:

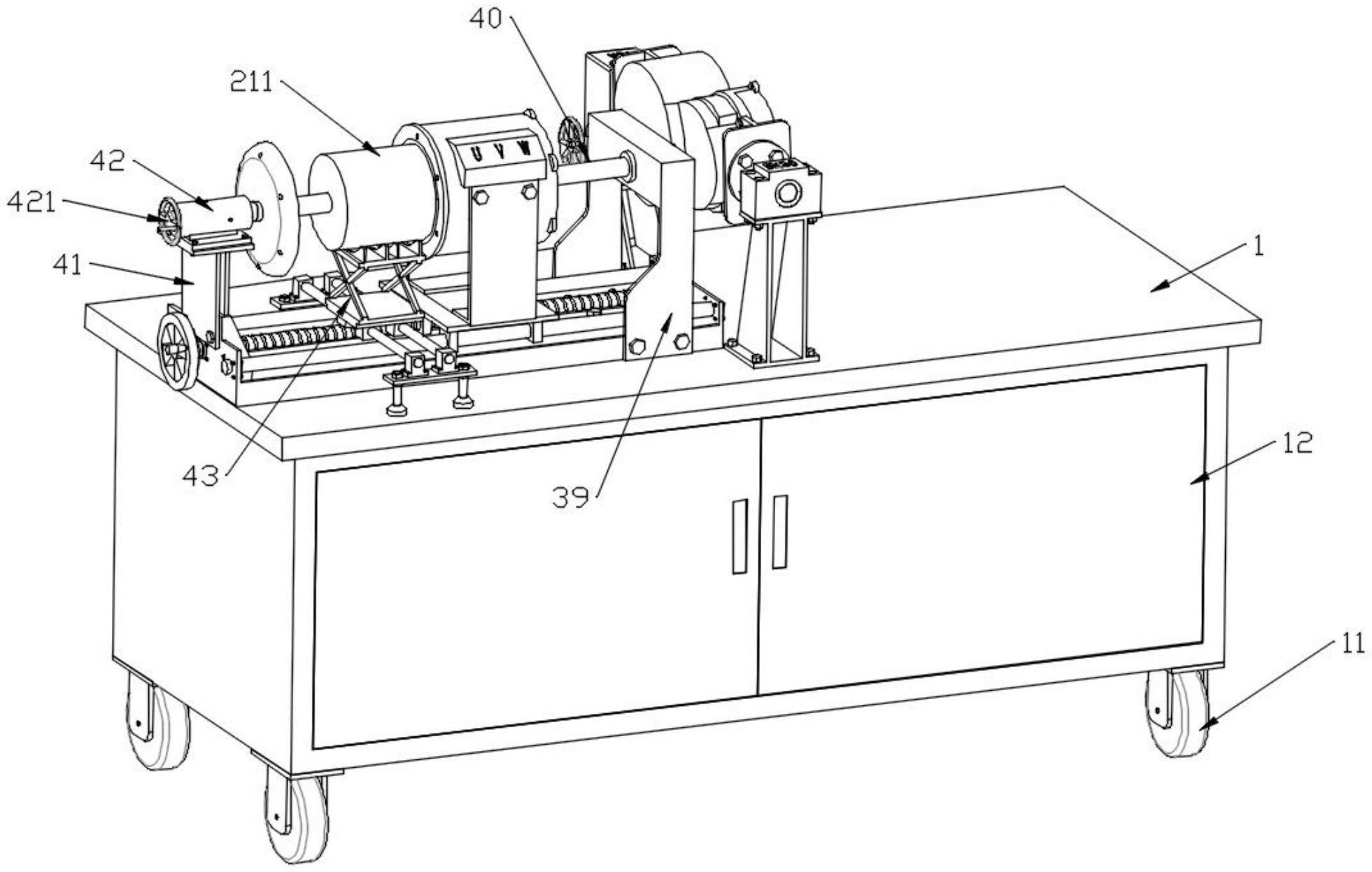

3、新能源汽车动力总成拆装实训台,该实训台包括实训桌、动力总成本体以及拆装组件,所述实训桌用于承载所述动力总成本体以及所述拆装组件,所述实训桌的下端面还设置有脚轮,所述脚轮的数量为4个,所述脚轮为自锁万向轮,通过增设脚轮使得该实训台方便移动及固定;所述实训桌上还设置有储物柜,所述储物柜上设置有柜门,所述柜门与所述储物柜活动连接,所述柜门可打开或关闭,通过增设储物柜,可将拆卸工具以及动力总成零部件放置其中,保证实训台的干净整洁;

4、所述动力总成本体包括永磁同步电动机以及减速器,所述永磁同步电动机通过紧固件与所述减速器可拆卸连接;

5、所述拆装组件可拆卸式设置于实训桌的桌面上,所述拆装组件包括滑槽、第一支架以及第二支架,所述滑槽呈内凹矩形状,所述滑槽前后两侧壁开设有一组对应的第一固定孔,所述滑槽左右两侧壁中心位置开设有通孔,所述通孔处安装有轴承座,所述轴承座内穿插有螺纹丝杆,所述螺纹丝杆的一端与所述轴承座活动连接,所述螺纹丝杆的另一端穿过所述通孔并固定安装有第二手轮,转动所述第二手轮带动所述螺纹丝杆一起转动;所述滑槽上设置有滑座,所述滑座与所述滑槽活动连接,所述滑座上端面可拆卸式设置有支撑板,所述支撑板通过紧固件与所述永磁同步电动机相固定连接;所述螺纹丝杆两边平行设置有滑动丝杆,所述滑动丝杆与所述滑槽左右两侧壁相固定连接,所述滑座的下端面设置有与所述螺纹丝杆以及所述滑动丝杆相匹配的滑动轴承,所述滑座可以通过所述螺纹丝杆的正反转动而左右移动;所述第一支架上可拆卸式设置有蜗杆减速机,所述蜗杆减速机的输入端设置有第一手轮,所述蜗杆减速机的输出轴上安装有第一法兰盘;所述第二支架上可拆卸式设置有丝杆支撑座,所述丝杆支撑座上安装有第二法兰盘,所述第一法兰盘以及所述第二法兰盘与所述减速器相固定连接;所述蜗杆减速机输出轴的中轴线与所述第一法兰盘的中轴线以及所述第二法兰盘的中轴线相吻合,转动所述第一手轮,所述蜗杆减速机的输出轴随之转动,进而带动所述减速机翻转;

6、优选的,所述拆装组件还包括第三支架、第四支架以及升降组件,所述第三支架呈“n”形状,所述第三支架的上开设有与所述第一固定孔相对应的第二固定孔,固定螺栓穿过所述第一固定孔和所述第二固定孔将所述第三支架固定在所述滑槽上,所述第三支架上还设置有可拆卸的铁轴;所述第四支架可拆卸式设置于所述滑槽左侧壁上,所述第四支架上可拆卸式设置有伸缩尾座,所述伸缩尾座输入端安装有第三手轮,所述伸缩尾座输出端可拆卸式设置有尾锥,转动所述第三手轮控制所述尾锥伸出或缩回,所述尾锥的中轴线与所述转子的中轴线以及所述铁轴的中轴线相吻合,所述升降组件用于支撑所述永磁同步电动机中的转子。

7、优选的,所述第一支架、所述第二支架、所述第三支架、所述第四支架、所述滑槽、所述滑座、所述支撑板的材质均为钢板材质,其厚度为10mm,其表面均喷涂有保护层。

8、本申请实施例的优点是:

9、1、通过增设滑槽,滑槽上设有滑座,滑座与永磁同步电动机相固定连接,电动机跟随滑座左右移动,使差速器与电动机的分离更加的便捷快速,无需在用钢楔子抵住结合面,并用锤子敲击使电机与差速器分离,更大程度上保护了动力总成的结构。

10、2、差速器通过法兰盘与蜗杆减速机和丝杆支撑座相固定连接,转动蜗杆减速机上的手轮就可以使差速器根据需要而进行翻转,无需人力或使用吊装设备对差速器进行搬动,一人操作即可,操作简单方便且能保证安全作业。

11、3、由于动力总成的比较笨重,本实训台的第一支架、第二支架、第三支架、第四支架、滑槽、滑座、支撑板均采用厚度为10mm的钢板通过电焊焊接而成,电焊焊接具有连接强度高,承载能力大等优点,且钢板表面均采用喷漆处理形成保护层,使钢板表面美观大方,防腐蚀等特点,进而延长钢板的使用年限。

技术特征:

1.新能源汽车动力总成拆装实训台,包括实训桌(1)、动力总成本体(2)以及拆装组件(3),其特征在于:

2.如权利要求1所述的新能源汽车动力总成拆装实训台,其特征在于:所述蜗杆减速机(35)输出轴的中轴线与所述第一法兰盘的中轴线以及所述第二法兰盘的中轴线相吻合。

3.如权利要求1所述的新能源汽车动力总成拆装实训台,其特征在于:所述滑槽(31)呈内凹矩形状,所述滑槽(31)前后两侧壁开设有一组对应的第一固定孔(311),所述滑槽(31)左右两侧壁中心位置开设有通孔,所述通孔处安装有轴承座,所述轴承座内穿插有螺纹丝杆(37),所述螺纹丝杆(37)的一端与所述轴承座活动连接,所述螺纹丝杆(37)的另一端穿过所述通孔并固定安装有第二手轮(371),转动所述第二手轮(371)带动所述螺纹丝杆(37)一起转动。

4.如权利要求3所述的新能源汽车动力总成拆装实训台,其特征在于:所述螺纹丝杆(37)两边平行设置有滑动丝杆(38),所述滑动丝杆(38)与所述滑槽(31)左右两侧壁相固定连接,所述滑座(34)的下端面设置有与所述螺纹丝杆(37)以及所述滑动丝杆(38)相匹配的滑动轴承,所述滑座(34)可以通过所述螺纹丝杆(37)的正反转动而左右移动。

5.如权利要求3所述的新能源汽车动力总成拆装实训台,其特征在于:所述拆装组件(3)还包括第三支架(39)、第四支架(41)以及升降组件(43),所述第三支架(39)呈“n”形状,所述第三支架(39)的上开设有与所述第一固定孔(311)相对应的第二固定孔,固定螺栓穿过所述第一固定孔(311)和所述第二固定孔将所述第三支架(39)固定在所述滑槽(31)上,所述第三支架(39)上还设置有可拆卸的铁轴(40)。

6.如权利要求5所述的新能源汽车动力总成拆装实训台,其特征在于:所述第四支架(41)可拆卸式设置于所述滑槽(31)左侧壁上,所述第四支架(41)上可拆卸式设置有伸缩尾座(42),所述伸缩尾座(42)输入端安装有第三手轮(421),所述伸缩尾座(42)输出端可拆卸式设置有尾锥,转动所述第三手轮(421)控制所述尾锥伸出或缩回,所述升降组件(43)用于支撑所述永磁同步电动机(21)中的转子(211)。

7.如权利要求6所述的新能源汽车动力总成拆装实训台,其特征在于:所述尾锥的中轴线与所述转子(211)的中轴线以及所述铁轴(40)的中轴线相吻合。

8.如权利要求1所述的新能源汽车动力总成拆装实训台,其特征在于:所述实训桌(1)上还设置有储物柜(12),所述储物柜(12)上设置有柜门,所述柜门与所述储物柜(12)活动连接,所述柜门可打开或关闭。

9.如权利要求5所述的新能源汽车动力总成拆装实训台,其特征在于:所述第一支架(32)、所述第二支架(33)、所述第三支架(39)、所述第四支架(41)、所述滑槽(31)、所述滑座(34)、所述支撑板的材质均为钢板材质,其厚度为8-15mm,其表面均喷涂有保护层。

10.如权利要求8所述的新能源汽车动力总成拆装实训台,其特征在于:所述实训桌(1)的下端面还设置有脚轮(11),所述脚轮(11)的数量为4个。

技术总结

本技术提供了一种新能源汽车动力总成拆装实训台,该实训台包括实训桌、动力总成本体以及拆装组件,拆装组件包括滑槽、第一支架以及第二支架,滑槽上设置有滑座,滑座可以左右滑动,滑座与永磁同步电动机相固定连接,第一支架上设置有蜗杆减速机,第二支架上设置有丝杆支撑座,蜗杆减速机和丝杆支撑座与减速器相固定连接;移动滑座并带动永磁同步电动机一起移动,使得永磁同步电动机和差速器进行分离,然后转动蜗杆减速机进而带动减速机翻转,在对动力总成的内部进一步拆卸,此过程操作简单,无需用锤子敲击钢楔子使动力总成分离,并且一个人就能上手操作无需多人配合,极大程度保护了动力总成的机构及实训人员的安全作业。

技术研发人员:邓建农

受保护的技术使用者:北京智扬北方国际教育科技有限公司

技术研发日:20230108

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!