多功能联轴器拆卸工装的制作方法

本技术涉及联轴器拆卸,尤其是涉及一种多功能联轴器拆卸工装。

背景技术:

1、轧钢系统联箱、增速箱等大型设备在更换轴承时,拆除联轴器通常耗时在1小时至4个小时之间,施工成本较高,而且容易对轴承本身材质产生影响,导致游隙过大,影响设备的稳定运行。通过现场勘察、分析,发现以下是导致上述问题的主要原因:缺乏先进的拆除工装,传统的“烘枪+三角拉马”或液压千斤顶施工具有不可避免的局限性,且对于不同尺寸的联轴器需要对应尺寸的拆卸工具才能进行拆装。

技术实现思路

1、本实用新型要解决的技术问题是:为了克服现有技术中缺乏先进的拆除工装,传统的“烘枪+三角拉马”或液压千斤顶施工具有不可避免的局限性,且对于不同尺寸的联轴器需要对应尺寸的拆卸工具才能进行拆装的问题,提供一种多功能联轴器拆卸工装。

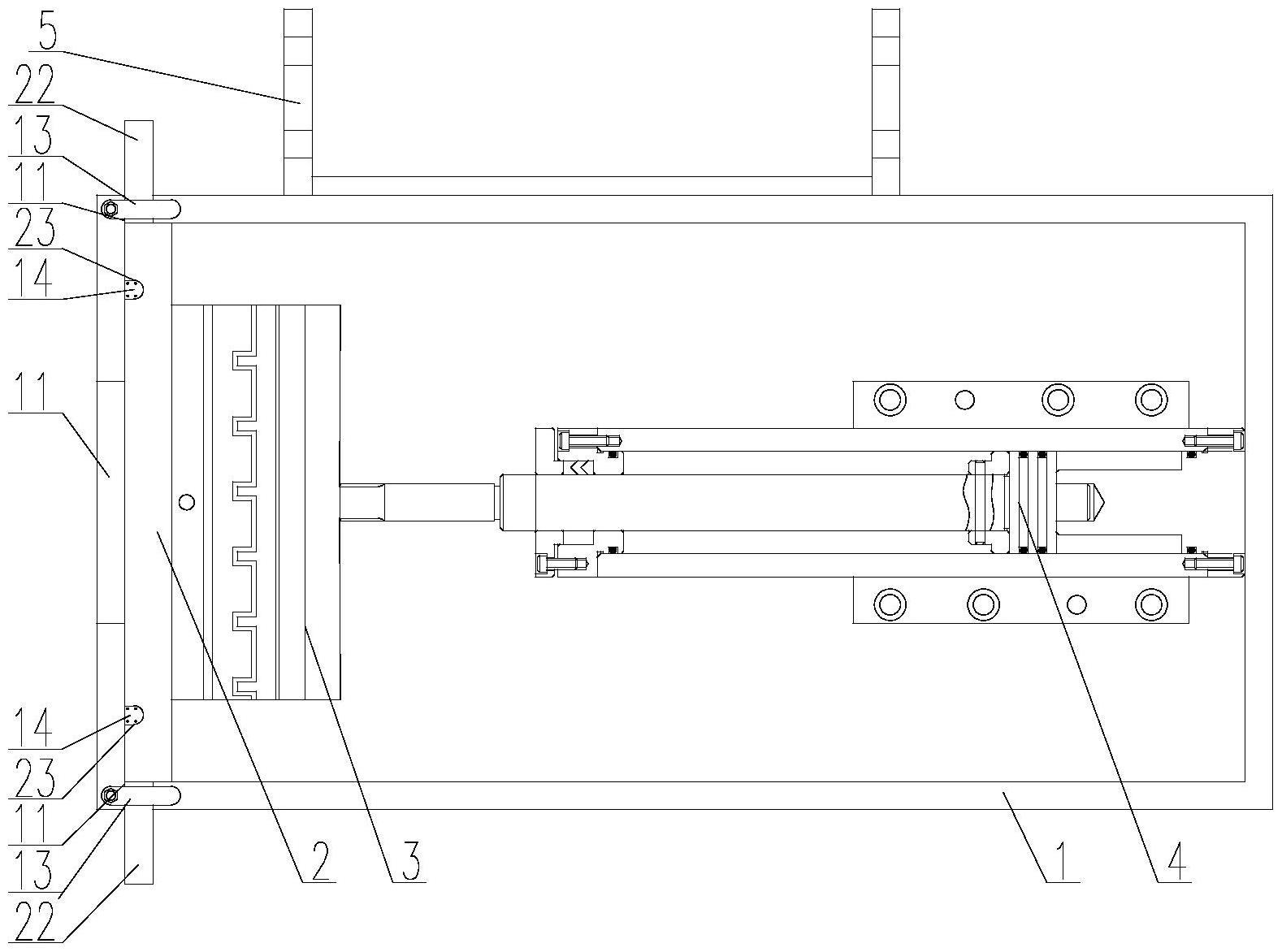

2、本实用新型解决其技术问题所采用的技术方案是:一种多功能联轴器拆卸工装,包括箱体以及若干卡板,箱体内安装有用于将联轴器中轴顶出的油缸,箱体左侧面上开设有第一槽口,其中一个卡板布置在箱体内,且卡板底面开设有第二槽口,第一槽口和第二槽口拼接构成用于供联轴器内轴通过的槽孔,不同的卡板具有不同尺寸的第二槽口,使得与第一槽口配合构成的槽孔尺寸不同,联轴器一端面外圈和卡板接触,另一端面上的轴和油缸的活塞杆接触,其拆卸槽孔的尺寸是根据箱体第一槽口和卡板的第二槽口配合而成的,且不同卡板具有不同尺寸的第二槽口,使得构成的槽孔能够变化以适应部通过尺寸的联轴器,从而增加了拆卸工装的通用性和适用范围,以及减少了拆卸所需时间。

3、为了解决卡板缺少固定以及安装更换效率低的问题,进一步包括箱体顶面开设有安装槽,卡板上布置有与安装槽相匹配的安装杆,安装杆放置在安装槽内。

4、为了解决卡板缺少固定,在联轴器轴拆卸时发生偏移导致槽孔变大,影响拆卸的问题,进一步包括箱体顶面转动安装有限位杆,限位杆和安装槽构成用于径向固定安装杆的固定孔。

5、为了解决其余卡板放置的问题,进一步包括箱体侧面布置有用于供卡板架设的安装架。

6、为了解决卡板缺少承载强度低以及与箱体连接强度弱的问题,进一步包括箱体上开设有限位凸起,卡板上具有与限位凸起相匹配的限位槽,当卡板安装在箱体内时,限位凸起位于限位槽内。

7、为了解决卡板安装效率低的问题,进一步包括限位槽包括限位段和导向段,限位段的底端和导向段的顶端连通,导向段为从下往上向内收缩的槽段。

8、本实用新型的有益效果是:本实用新型提供的一种多功能联轴器拆卸工装,其拆卸槽孔的尺寸是根据箱体第一槽口和卡板的第二槽口配合而成的,且不同卡板具有不同尺寸的第二槽口,使得构成的槽孔能够变化以适应部通过尺寸的联轴器,从而增加了拆卸工装的通用性和适用范围,以及减少了拆卸所需时间。

技术特征:

1.一种多功能联轴器拆卸工装,其特征是,包括箱体(1)以及若干卡板(2),所述箱体(1)内安装有用于将联轴器(3)中轴顶出的油缸(4),所述箱体(1)左侧面上开设有第一槽口(11),其中一个卡板(2)布置在箱体(1)内,且所述卡板(2)底面开设有第二槽口(21),所述第一槽口(11)和第二槽口(21)拼接构成用于供联轴器(3)内轴通过的槽孔,不同的卡板(2)具有不同尺寸的第二槽口(21),使得与第一槽口(11)配合构成的槽孔尺寸不同,联轴器(3)一端面外圈和卡板(2)接触,另一端面上的轴和油缸(4)的活塞杆接触;

2.如权利要求1所述的多功能联轴器拆卸工装,其特征在于:所述箱体(1)侧面布置有用于供卡板(2)架设的安装架(5)。

3.如权利要求1所述的多功能联轴器拆卸工装,其特征在于:所述箱体(1)上开设有限位凸起(14),所述卡板(2)上具有与限位凸起(14)相匹配的限位槽(23),当卡板(2)安装在箱体(1)内时,所述限位凸起(14)位于限位槽(23)内。

4.如权利要求3所述的多功能联轴器拆卸工装,其特征在于:所述限位槽(23)包括限位段(231)和导向段(232),所述限位段(231)的底端和导向段(232)的顶端连通,所述导向段(232)为从下往上向内收缩的槽段。

技术总结

本技术涉及联轴器拆卸技术领域,尤其是涉及一种多功能联轴器拆卸工装,包括箱体以及若干卡板,箱体内安装有用于将联轴器中轴顶出的油缸,箱体左侧面上开设有第一槽口,其中一个卡板布置在箱体内,且卡板底面开设有第二槽口,第一槽口和第二槽口拼接构成用于供联轴器内轴通过的槽孔,不同的卡板具有不同尺寸的第二槽口,使得与第一槽口配合构成的槽孔尺寸不同,其拆卸槽孔的尺寸是根据箱体第一槽口和卡板的第二槽口配合而成的,且不同卡板具有不同尺寸的第二槽口,使得构成的槽孔能够变化以适应部通过尺寸的联轴器,从而增加了拆卸工装的通用性和适用范围。

技术研发人员:金锋,张春龙,夏立科,黄开兴,方煜晨,杨逸飞

受保护的技术使用者:中天钢铁集团有限公司

技术研发日:20230331

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!