压力容器封头自动导向定位装置的制作方法

本技术涉及压力容器加工设备,尤其涉及压力容器封头自动导向定位装置。

背景技术:

1、在压力容器生产过程中需要将压力容器封头采用机械手运行转移,进而实现后续对压力容器封头的加工处理,目前针对压力容器的加工转运只是采用夹持机构实现容器的转移,在容器转移的过程中需要将容器封头移动至阀座的位置上,因没有导向定位装置造成容器封头时常放置会发生偏移,影响加工,需要工人扶正,降低了加工效率,因此,提出了压力容器封头自动导向定位装置。

技术实现思路

1、本实用新型所要解决的技术问题在于克服现有技术的不足而提供压力容器封头自动导向定位装置,用以解决现有技术的在容器转移的过程中需要将容器封头移动至阀座的位置上,因没有导向定位装置造成容器封头时常放置会发生偏移,影响加工,需要工人扶正,降低了加工效率的问题。

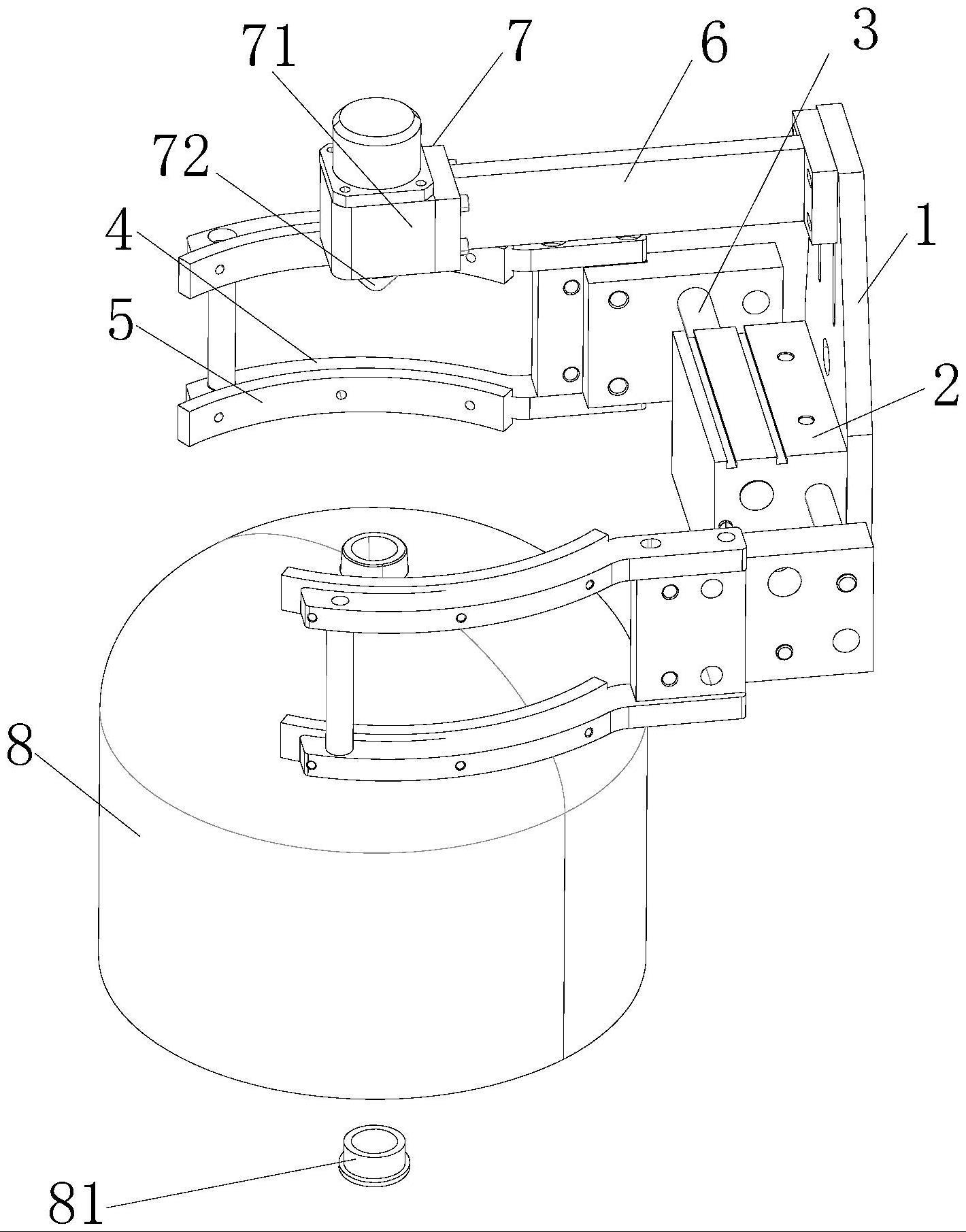

2、有鉴于此,本实用新型提供了压力容器封头自动导向定位装置,压力容器封头自动导向定位装置,包括背板,所述背板的一端设置有气撑组件,所述气撑组件的两侧输出端部均设置有气撑杆,两个所述气撑杆的一端设置有对称的夹手,所述背板的一端上侧设置有横梁,所述横梁的一端设置有导向部件,且所述导向部件包括限位套、导向头和压紧帽,所述限位套固定连接在横梁的一端,且所述导向头设置在限位套的内侧,所述压紧帽设置在限位套的顶部,所述导向头在夹手夹持罐体的中线上。

3、可选地,所述夹手包括安装块和夹持件,所述安装块固定连接在气撑杆的一端,所述夹持件固定连接在安装块的顶部与底部一侧。

4、可选地,两个所述夹手的夹持件呈弧形结构,两个所述夹手的夹持件一侧均固定连接有缓冲垫。

5、可选地,所述气撑组件采用的为双向气缸。

6、可选地,所述导向部件还包括弹簧,所述导向头滑动连接在限位套的内壁,所述弹簧的一端支撑在导向头的内部的一端,且所述弹簧的另一端支撑在压紧帽的内侧一端。

7、可选地,所述压紧帽的内壁一端开设有运行槽,且所述导向头的侧壁的一端滑动在运行槽中。

8、从以上技术方案可以看出,本实用新型实施例具有以下优点:

9、本实用新型的压力容器封头自动导向定位装置,采用机械手臂带动该装置进行移动,将罐体移动至需要加工的区域,然后将罐体对准加工底座上的阀座,利用机械手臂将导向头支撑在阀座的顶部,实现对罐体起到导向作用,该装置松开对罐体的夹持,因此罐体顶部的圆孔会放置在阀座的位置上,提高了该导向定位装置的性能,保证罐体的放置不会产生偏移的情况,提高了容器加工过程中的效率,无需人工进行操作,节省劳动力。

10、本实用新型的这些特点和优点将会在下面的具体实施方式、附图中详细的揭露。

技术特征:

1.压力容器封头自动导向定位装置,其特征在于:包括背板(1),所述背板(1)的一端设置有气撑组件(2),所述气撑组件(2)的两侧输出端部均设置有气撑杆(3),两个所述气撑杆(3)的一端设置有对称的夹手(4),所述背板(1)的一端上侧设置有横梁(6),所述横梁(6)的一端设置有导向部件(7),且所述导向部件(7)包括限位套(71)、导向头(72)和压紧帽(73),所述限位套(71)固定连接在横梁(6)的一端,且所述导向头(72)设置在限位套(71)的内侧,所述压紧帽(73)设置在限位套(71)的顶部,所述导向头(72)在夹手(4)夹持罐体(8)的中线上。

2.根据权利要求1所述的压力容器封头自动导向定位装置,其特征在于:所述夹手(4)包括安装块和夹持件,所述安装块固定连接在气撑杆(3)的一端,所述夹持件固定连接在安装块的顶部与底部一侧。

3.根据权利要求2所述的压力容器封头自动导向定位装置,其特征在于:两个所述夹手(4)的夹持件呈弧形结构,两个所述夹手(4)的夹持件一侧均固定连接有缓冲垫(5)。

4.根据权利要求1所述的压力容器封头自动导向定位装置,其特征在于:所述气撑组件(2)采用的为双向气缸。

5.根据权利要求1所述的压力容器封头自动导向定位装置,其特征在于:所述导向部件(7)还包括弹簧(74),所述导向头(72)滑动连接在限位套(71)的内壁,所述弹簧(74)的一端支撑在导向头(72)的内部的一端,且所述弹簧(74)的另一端支撑在压紧帽(73)的内侧一端。

6.根据权利要求5所述的压力容器封头自动导向定位装置,其特征在于:所述压紧帽(73)的内壁一端开设有运行槽(75),且所述导向头(72)的侧壁的一端滑动在运行槽(75)中。

技术总结

本技术公开了压力容器封头自动导向定位装置,涉及压力容器加工设备技术领域,包括背板,所述背板的一端设置有气撑组件,所述气撑组件的两侧输出端部均设置有气撑杆,两个所述气撑杆的一端设置有对称的夹手,所述背板的一端上侧设置有横梁,所述横梁的一端设置有导向部件,且所述导向部件包括限位套、导向头和压紧帽,所述限位套固定连接在横梁的一端,且所述导向头设置在限位套的内侧,所述压紧帽设置在限位套的顶部,所述导向头在夹手夹持罐体的中线上;本技术提供的技术方案中,提高了该导向定位装置的性能,保证罐体的放置不会产生偏移的情况,提高了容器加工过程中的效率,无需人工进行操作,节省劳动力。

技术研发人员:林雄

受保护的技术使用者:江门市固得自动化焊接设备有限公司

技术研发日:20230426

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!