一种载带生产用切断机构的制作方法

本技术涉及载带生产设备,具体为一种载带生产用切断机构。

背景技术:

1、载带是指在一种应用于电子包装领域的带状产品,它具有特定的厚度,在其长度方向上等距分布着用于承放电子元器件的孔穴和用于进行索引定位的定位孔。

2、载带在生产制造时,需要根据使用用途将其切断成特定的长度,而在切断时,最重要的是需要保证切断后的载带长度能够一致。我国公开专利cn215395406u:“一种载带用裁切机构包括u型支架,所述u型支架水平部的底端对称固定设有气缸,所述气缸的输出端固定连接有固定板,所述固定板的底端固定设有支座,所述支座的底端滑动嵌设有压板,所述压板的底端贯穿开设有压槽,所述固定板的底端固定设有安装座,所述安装座与所述支座相邻的一侧固定连接,所述安装座的底端开设有滑槽一,所述滑槽一内滑动设有滑块一,所述滑块一的顶端固定设有与所述安装座相匹配的切刀,所述安装座的前侧下部转动设有横杆,所述横杆远离所述安装座的一侧滑动嵌设有连接杆”,该技术方案通过找出现有技术的缺陷,并在此基础上做了一定的改进,因而使其具备了:“使用方便,可以有效的提高裁切的质量,同时方便对切刀进行更换”的技术优点,该技术方案虽然达到了所声称的技术效果,解决了所声称的技术问题,但是我们在具体的模拟使用时发现该方案还存在一定的技术缺陷,在该方案中,使用气缸动力输出轴下压的方式促使切刀切断经过的载带,这种方式虽然能够切断载带,但是在控制切断长度时却存在不便且难以保证每条切断后的载带长度均等,也就是说,在每次切断时,都需要重新控制气缸进行运作,而在这种情况下,需要频繁的启停气缸,这在一方面会影响到气缸使用寿命,也会影响到整个切断的效率,切断速度较慢,另一方面气缸重新启动的时机不方便掌控,不利于保证每段载带的长度均等。

3、因此,针对现有技术所存在的技术问题,我们设计了一种载带生产用切断机构,以保证切断效率的同时,保证切断后的载带长度均等。

技术实现思路

1、本实用新型为克服上述情况不足,旨在提供一种能解决上述问题的技术方案。

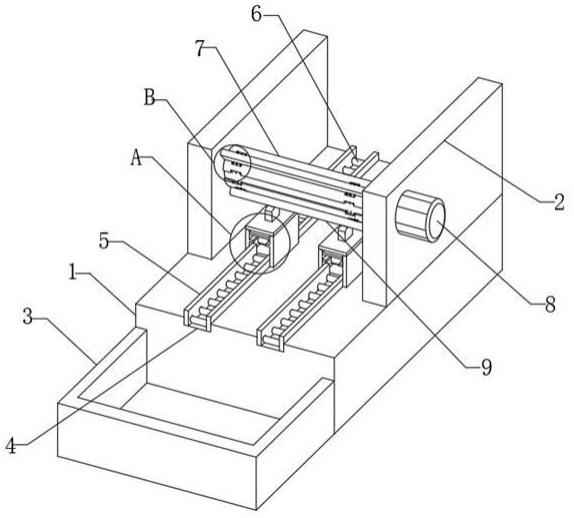

2、为实现上述目的,本实用新型提供如下技术方案:一种载带生产用切断机构,包括底座与载带本体,所述底座顶部的左右两侧均固定有侧边固定板,两块所述侧边固定板之间且靠近正面的位置处转动连接有由伺服电机一驱动的压刀辊,所述压刀辊的表面绕环形等距离设置有压刀块;所述底座的顶部且位于两块侧边固定板之间的位置处开设有两条送料槽,所述送料槽内部的两侧均固定有限位板,且每条送料槽的两块限位板之间均等距转动连接有输送辊,所述底座的顶部且位于每两块限位板之间的位置处均固定有固定框,所述固定框的顶部居中处设置有下压块,所述下压块的底部活动贯穿固定框并固定有活动板,所述活动板的底部可拆卸安装有切割刀。

3、作为本实用新型进一步方案:所述压刀辊的表面呈环形等距离开设有安装槽,每个所述安装槽的内壁两侧均开设有定位槽;其中三个安装槽中设置有压刀块,所述压刀块的底部两侧固定有定位块,所述压刀块通过定位块螺栓连接在安装槽的定位槽中。

4、作为本实用新型进一步方案:所述固定框的内壁两侧还固定有固定块,所述固定块的顶部两侧固定有复位弹簧,所述复位弹簧的顶部固定在活动板的底部。

5、作为本实用新型进一步方案:每两块所述限位板之间且位于切割刀底部的位置处固定有垫块,所述垫块的顶部与多个输送辊的顶面处于同一水平线。

6、作为本实用新型进一步方案:所述伺服电机一安装在其中一块侧边固定板上,且伺服电机一的动力输出轴活动贯穿该侧边固定板并连接在压刀辊的转动轴上。

7、作为本实用新型进一步方案:所述底座的内腔且位于送料槽的进料口左右两侧的位置处均安装有伺服电机二,所述伺服电机二的动力输出轴上套设有主动齿轮且连接一个输送辊,所述主动齿轮通过链条还连接有三个从动齿轮,且每个从动齿轮均套设在对应输送辊的转动轴上。

8、作为本实用新型进一步方案:所述压刀块远离压刀辊的一侧为圆弧结构,所述下压块的顶部也设置为圆弧结构,且所述下压块受到压刀辊的下压时带动切割刀切断垫块顶部经过的载带本体。

9、作为本实用新型进一步方案:所述底座的正面且位于两个送料槽出口的位置处还安装有收集框。

10、与现有技术相比,本实用新型的有益效果如下:

11、1、本申请,通过设计的压刀辊、送料槽、输送辊、固定框以及切割刀等结构,进而能够有利于通过压刀辊的匀速转动从而带动压刀块来下压切割刀来切断从切割刀底部经过的载带本体,这种方式实现了自动切断载带本体的效果,并且压刀辊上等距设置有多块压刀块,实现了循环切断载带本体的效果,并且能够保证每段被切断的载带本体都能够保持均等的效果,同时,该种方式自动化较高,能够避免频繁的启停驱动机构的操作,能够延长驱动结构的使用寿命,且能够有效的降低工作人员的操作步骤,保证了载带的切断效率。

12、2、本申请,通过在压刀辊上设计的多个安装槽,进而能够根据生产需求来选择性的在压刀辊上安装压刀块的数量以及每两块压刀块的间距,进而能够实现通过该装置实现不同长度载带本体的切割,从而能够提升该装置的适用性。

技术特征:

1.一种载带生产用切断机构,包括底座(1)与载带本体(19),其特征在于,所述底座(1)顶部的左右两侧均固定有侧边固定板(2),两块所述侧边固定板(2)之间且靠近正面的位置处转动连接有由伺服电机一(8)驱动的压刀辊(7),所述压刀辊(7)的表面绕环形等距离设置有压刀块(9);

2.根据权利要求1所述的一种载带生产用切断机构,其特征在于,所述压刀辊(7)的表面呈环形等距离开设有安装槽(701),每个所述安装槽(701)的内壁两侧均开设有定位槽(702);

3.根据权利要求1所述的一种载带生产用切断机构,其特征在于,所述固定框(11)的内壁两侧还固定有固定块(15),所述固定块(15)的顶部两侧固定有复位弹簧(14),所述复位弹簧(14)的顶部固定在活动板(13)的底部。

4.根据权利要求1所述的一种载带生产用切断机构,其特征在于,每两块所述限位板(5)之间且位于切割刀(16)底部的位置处固定有垫块(10),所述垫块(10)的顶部与多个输送辊(6)的顶面处于同一水平线。

5.根据权利要求1所述的一种载带生产用切断机构,其特征在于,所述伺服电机一(8)安装在其中一块侧边固定板(2)上,且伺服电机一(8)的动力输出轴活动贯穿该侧边固定板(2)并连接在压刀辊(7)的转动轴上。

6.根据权利要求1所述的一种载带生产用切断机构,其特征在于,所述底座(1)的内腔且位于送料槽(4)的进料口左右两侧的位置处均安装有伺服电机二(17),所述伺服电机二(17)的动力输出轴上套设有主动齿轮(18)且连接一个输送辊(6),所述主动齿轮(18)通过链条还连接有三个从动齿轮,且每个从动齿轮均套设在对应输送辊(6)的转动轴上。

7.根据权利要求1所述的一种载带生产用切断机构,其特征在于,所述压刀块(9)远离压刀辊(7)的一侧为圆弧结构,所述下压块(12)的顶部也设置为圆弧结构,且所述下压块(12)受到压刀辊(7)的下压时带动切割刀(16)切断垫块(10)顶部经过的载带本体(19)。

8.根据权利要求1所述的一种载带生产用切断机构,其特征在于,所述底座(1)的正面且位于两个送料槽(4)出口的位置处还安装有收集框(3)。

技术总结

本技术公开了一种载带生产用切断机构,包括底座与载带本体,所述底座顶部的左右两侧均固定有侧边固定板,两块所述侧边固定板之间且靠近正面的位置处转动连接有由伺服电机一驱动的压刀辊,所述压刀辊的表面绕环形等距离设置有压刀块;所述底座的顶部且位于两块侧边固定板之间的位置处开设有两条送料槽,所述送料槽内部的两侧均固定有限位板;通过设计的压刀辊、送料槽、输送辊、固定框以及切割刀等结构,进而能够有利于通过压刀辊的匀速转动从而带动压刀块来下压切割刀来切断从切割刀底部经过的载带本体,这种方式实现了自动切断载带本体的效果,并且压刀辊上等距设置有多块压刀块,实现了循环切断载带本体的效果。

技术研发人员:侯益新,包伟

受保护的技术使用者:广东中载电子科技有限公司

技术研发日:20230616

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!