可承受轴向超重负载的一体化中空关节模组的制作方法

本技术涉及机器人,特别涉及一种可承受轴向超重负载的一体化中空关节模组。

背景技术:

1、中国实用新型专利cn217801797u-承受轴向负载的中空关节模组,该技术方案中,其电机组件与减速组件之间设置刚性件,减速组件通过连接件与刚性件及电机组件连接,当需要轴向重负载时,其受力处为转至若干个连接件,避免电机组件作为固定端受力,进而提升整体的轴向受力效果。但是,该技术方案自身没有轴向超重负载的能力,面对需要轴向超重负载以及输出大扭矩以及高精度的应用场合,比如高精度重型agv的方向机,高精度变位机等,则需要额外增加辅助承受轴向负载的推力球轴承,超重轴向负载下无法独立使用。为此,需要对其进行改进。

技术实现思路

1、本实用新型旨在至少在一定程度上解决相关技术中的上述技术问题之一。为此,本实用新型提出一种可承受轴向超重负载的一体化中空关节模组。

2、为实现上述目的,本实用新型的技术方案如下:

3、根据本实用新型的第一方面实施例的可承受轴向超重负载的一体化中空关节模组,包括电机组件、减速组件、固定法兰、输出轴、第一编码器组件、第二编码器组件、控制组件及制动组件,还包括输出法兰和推力球轴承;其中,

4、所述输出法兰与所述减速组件的输出端通过交叉滚子轴承连接,所述输出法兰与所述交叉滚子轴承的输出端固定连接;

5、所述输出轴与所述输出法兰同轴固定连接;

6、所述推力球轴承位于所述固定法兰和所述输出法兰之间,所述推力球轴承的一侧端面同轴固定在所述输出法兰上,所述推力球轴承的另一侧端面与所述固定法兰抵接。

7、根据本实用新型实施例的可承受轴向超重负载的一体化中空关节模组,至少具有如下有益效果:当一体化中空关节模组整体承受轴向超重负载时,所有轴向负载除了交叉滚子承受小部分轴向载荷外,大部分轴向载荷通过输出法兰传递给推力球轴承,然后再传给固定法兰,最后传导到与其固定的外部设备,极大提高模组自身的轴向负载承受能力,满足各种超重轴向负载的应用场合。

8、根据本实用新型的一些实施例,所述输出法兰朝向于所述固定法兰的端面上设有第一沉降台阶,所述推力球轴承的一侧端面固定在所述第一沉降台阶上,所述推力球轴承环绕于所述减速组件,所述固定法兰、所述输出法兰和所述推力球轴承之间构成安装空间,所述减速组件安装在所述安装空间中。

9、根据本实用新型的一些实施例,所述输出法兰远离所述固定法兰的端面上设有第二沉降台阶,所述输出轴的一端外壁设有沿径向突出的轴肩,所述轴肩配合固定在所述第二沉降台阶上并通过第一锁紧件固定连接。

10、根据本实用新型的一些实施例,所述输出法兰朝向于所述固定法兰的端面上设有第三沉降台阶,所述第三沉降台阶的外径小于所述第一沉降台阶的内径,所述交叉滚子轴承的输出端固定在所述第三沉降台阶上并通过第二锁紧件固定连接。

11、根据本实用新型的一些实施例,所述固定法兰的外径大于所述电机组件的外径,所述固定法兰的突出于所述电机组件的位置上沿轴向设有若干连接孔。

12、根据本实用新型的一些实施例,所述电机组件包括前盖、后盖、定子、转子和传动套;所述固定法兰远离所述输出法兰的端面上设有第四沉降台阶,所述前盖的端部同轴定位插接在所述第四沉降台阶上并与所述固定法兰通过第三锁紧件固定连接;所述后盖固定在所述前盖远离所述固定法兰的端面上;所述定子同轴固定在所述前盖的内部,所述传动套连接在所述减速组件的输入端和所述转子之间;所述第一编码器组件与传动套同轴固定连接;所述第二编码器组件与所述输出轴同轴固定连接。

13、根据本实用新型的一些实施例,所述第一编码器组件包括第一编码盘,所述第二编码器组件包括第二编码盘,所述第一编码盘和所述第二编码盘均位于所述前盖的内部并处于同一水平高度上。

14、根据本实用新型的一些实施例,所述输出轴为中空的轴体,所述输出轴同轴贯穿于所述电机组件和所述减速组件,所述输出轴的一端通过第一轴承转动连接在所述电机组件的后盖上,所述输出轴的另一端固定在所述输出法兰上并该端的内部设有第二轴承。

15、根据本实用新型的一些实施例,所述减速组件包括固定座、输入凸轮轴、柔性轴承和柔轮,所述固定法兰的中部设有第五沉降台阶,所述第五沉降台阶上同轴安装有第三轴承,所述输入凸轮轴穿设连接于所述第三轴承,所述输入凸轮轴的一端穿设于所述输出法兰且两者之间设有第四轴承。

16、根据本实用新型的一些实施例,所述交叉滚子轴承同轴固定在所述固定座的内壁上,所述固定座、所述柔轮和所述固定法兰之间通过第四锁紧件固定连接。

17、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

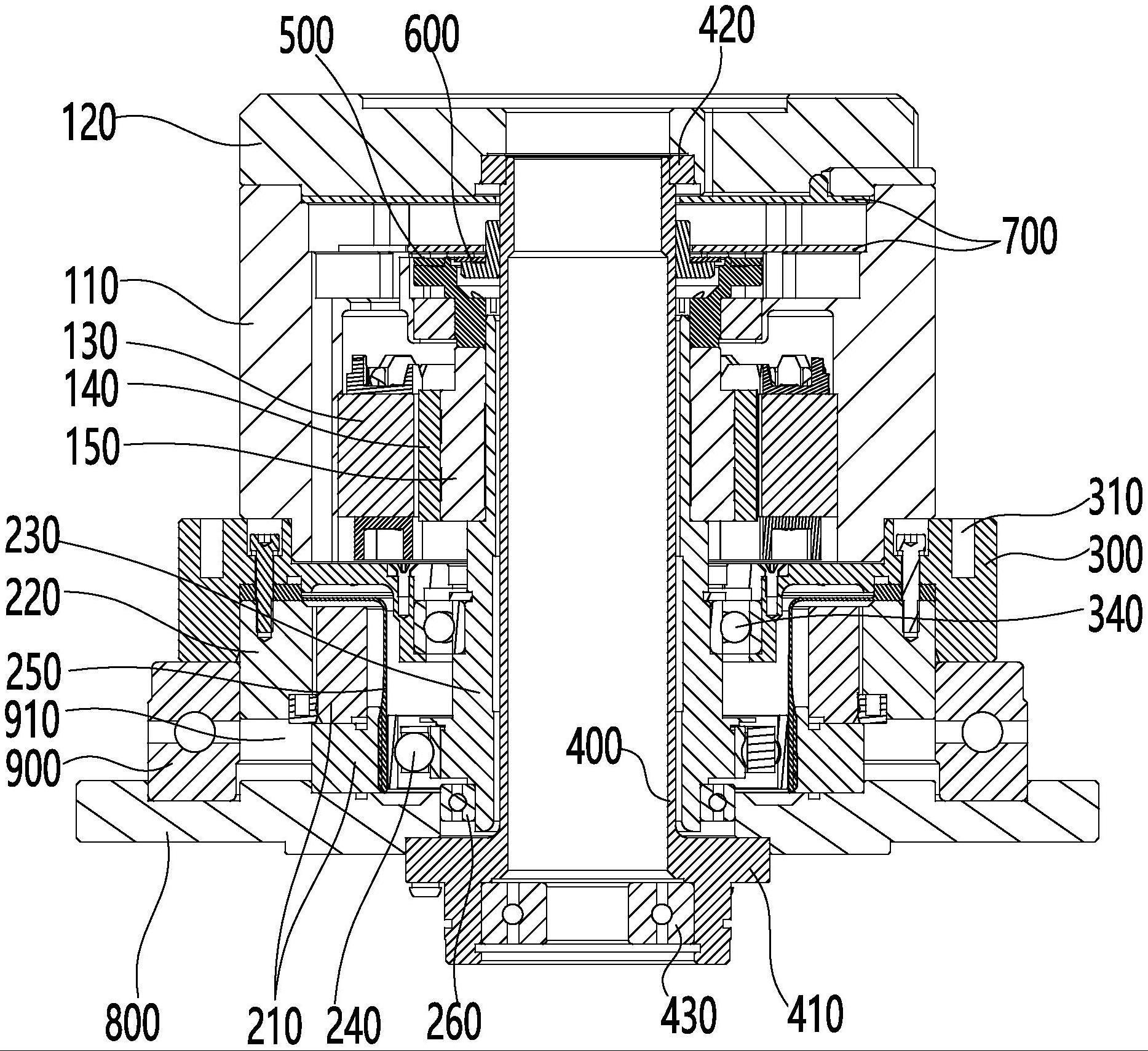

1.一种可承受轴向超重负载的一体化中空关节模组,包括电机组件(100)、减速组件(200)、固定法兰(300)、输出轴(400)、第一编码器组件(500)、第二编码器组件(600)、控制组件(700)及制动组件,其特征在于:还包括输出法兰(800)和推力球轴承(900);其中,

2.根据权利要求1所述的可承受轴向超重负载的一体化中空关节模组,其特征在于:所述输出法兰(800)朝向于所述固定法兰(300)的端面上设有第一沉降台阶(810),所述推力球轴承(900)的一侧端面固定在所述第一沉降台阶(810)上,所述推力球轴承(900)环绕于所述减速组件(200),所述固定法兰(300)、所述输出法兰(800)和所述推力球轴承(900)之间构成安装空间(910),所述减速组件(200)安装在所述安装空间(910)中。

3.根据权利要求1所述的可承受轴向超重负载的一体化中空关节模组,其特征在于:所述输出法兰(800)远离所述固定法兰(300)的端面上设有第二沉降台阶(820),所述输出轴(400)的一端外壁设有沿径向突出的轴肩(410),所述轴肩(410)配合固定在所述第二沉降台阶(820)上并通过第一锁紧件固定连接。

4.根据权利要求2所述的可承受轴向超重负载的一体化中空关节模组,其特征在于:所述输出法兰(800)朝向于所述固定法兰(300)的端面上设有第三沉降台阶(830),所述第三沉降台阶(830)的外径小于所述第一沉降台阶(810)的内径,所述交叉滚子轴承(210)的输出端固定在所述第三沉降台阶(830)上并通过第二锁紧件固定连接。

5.根据权利要求1所述的可承受轴向超重负载的一体化中空关节模组,其特征在于:所述固定法兰(300)的外径大于所述电机组件(100)的外径,所述固定法兰(300)的突出于所述电机组件(100)的位置上沿轴向设有若干连接孔(310)。

6.根据权利要求1所述的可承受轴向超重负载的一体化中空关节模组,其特征在于:所述电机组件(100)包括前盖(110)、后盖(120)、定子(130)、转子(140)和传动套(150);所述固定法兰(300)远离所述输出法兰(800)的端面上设有第四沉降台阶(320),所述前盖(110)的端部同轴定位插接在所述第四沉降台阶(320)上并与所述固定法兰(300)通过第三锁紧件固定连接;所述后盖(120)固定在所述前盖(110)远离所述固定法兰(300)的端面上;所述定子(130)同轴固定在所述前盖(110)的内部,所述传动套(150)连接在所述减速组件(200)的输入端和所述转子(140)之间;所述第一编码器组件(500)与传动套(150)同轴固定连接;所述第二编码器组件(600)与所述输出轴(400)同轴固定连接。

7.根据权利要求6所述的可承受轴向超重负载的一体化中空关节模组,其特征在于:所述第一编码器组件(500)包括第一编码盘,所述第二编码器组件(600)包括第二编码盘,所述第一编码盘和所述第二编码盘均位于所述前盖(110)的内部并处于同一水平高度上。

8.根据权利要求1或3或6所述的可承受轴向超重负载的一体化中空关节模组,其特征在于:所述输出轴(400)为中空的轴体,所述输出轴(400)同轴贯穿于所述电机组件(100)和所述减速组件(200),所述输出轴(400)的一端通过第一轴承(420)转动连接在所述电机组件(100)的后盖(120)上,所述输出轴(400)的另一端固定在所述输出法兰(800)上并该端的内部设有第二轴承(430)。

9.根据权利要求1所述的可承受轴向超重负载的一体化中空关节模组,其特征在于:所述减速组件(200)包括固定座(220)、输入凸轮轴(230)、柔性轴承(240)和柔轮(250),所述固定法兰(300)的中部设有第五沉降台阶(330),所述第五沉降台阶(330)上同轴安装有第三轴承(340),所述输入凸轮轴(230)穿设连接于所述第三轴承(340),所述输入凸轮轴(230)的一端穿设于所述输出法兰(800)且两者之间设有第四轴承(260)。

10.根据权利要求9所述的可承受轴向超重负载的一体化中空关节模组,其特征在于:所述交叉滚子轴承(210)同轴固定在所述固定座(220)的内壁上,所述固定座(220)、所述柔轮(250)和所述固定法兰(300)之间通过第四锁紧件固定连接。

技术总结

本技术公开了一种可承受轴向超重负载的一体化中空关节模组,包括电机组件、减速组件、固定法兰、输出轴、第一编码器组件、第二编码器组件、控制组件、制动组件、输出法兰和推力球轴承;输出法兰与减速组件的输出端通过交叉滚子轴承连接,输出法兰与交叉滚子轴承的输出端固定连接;输出轴与输出法兰同轴固定连接;推力球轴承位于固定法兰和输出法兰之间;当承受轴向超重负载时,所有轴向负载除了交叉滚子承受小部分轴向载荷外,大部分轴向载荷通过输出法兰传递给推力球轴承,然后再传给固定法兰,最后传导到与其固定的外部设备,极大提高模组自身的轴向负载承受能力,满足各种超重轴向负载的应用场合。

技术研发人员:柳建雄,何志雄,吴志诚,郑滨

受保护的技术使用者:广东天太机器人有限公司

技术研发日:20230628

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!