一种型钢下料放样装置的制作方法

本技术涉及型钢加工,具体是一种型钢下料放样装置。

背景技术:

1、型钢进行下料时,通常通过人工拉尺丈量得到切割长度和角度,由于人为不确定因素及丈量误差,导致下料切割存在较大尺寸偏差,出现下料不精准的问题,不利于材料后续的拼装焊接,影响拼装质量。且人工拉尺丈量通常需要在高处实地测量,丈量和计算的时间长,增加了高空作业的停留时间,增大了施工安全风险。

技术实现思路

1、本实用新型要解决的技术问题是提供一种型钢下料放样装置,可快速丈量出所需型钢的下料长度和切割角度,且放样数据准确,提高了材料后续拼装的质量。

2、本实用新型的技术方案为:

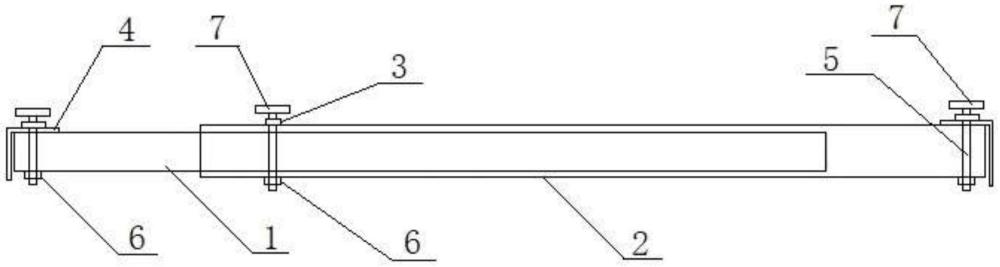

3、一种型钢下料放样装置,包括有伸缩杆、两个放样定位件和两个锁紧螺栓,所述的伸缩杆的两端均设置有竖直穿孔,伸缩杆的底端且位于每个竖直穿孔的外周均固定有一个锁紧螺母,两个放样定位件均为长条形结构,两个放样定位件上均设置有长条形通孔,且长条形通孔的长中轴线与放样定位件的长中轴线重叠,每个锁紧螺栓从上往下依次穿过其中一个放样定位件的长条形通孔和伸缩杆其中一端的竖直穿孔后与伸缩杆其中一端的锁紧螺母螺纹连接,直至锁紧螺栓的头部紧贴放样定位件,从而将两个放样定位件分别锁紧连接于伸缩杆的两端头上。

4、所述的伸缩杆包括有中空结构的内方管和外方管,内方管部分套装于外方管内形成重叠部,内方管和外方管的重叠部上设置有重叠的定位穿孔,定位螺栓穿过内方管和外方管上重叠的定位穿孔后,与外方管外壁上固定的锁紧螺母锁紧连接,实现内方管和外方管的定位连接。

5、所述的两个锁紧螺栓和定位螺栓的头部均固定有可调旋钮。

6、所述的放样定位件为l形弯折板,且放样定位件的水平部分和竖直部分均为矩形板结构,放样定位件水平部分的其中一长边为放样定位件的弯折边,放样定位件的水平部分紧贴伸缩杆,放样定位件的竖直部分位于伸缩杆端头的外侧,长条形通孔设置于放样定位件的水平部分上,且长条形通孔的长中轴线与放样定位件水平部分的长中轴线重叠。

7、本实用新型的优点:

8、本实用新型可先在待拼接型钢的位置处直接丈量出型钢所需的长度和对应的切割角度,即通过伸缩杆进行长度定位,通过两个放样定位件锁定放样线的切割角度,然后型钢通过本实用新型定位的放样线进行型钢的两端切割,切割角度准确,保证了切割下料后的型钢可精准焊接于待拼接位处,保证了后续拼装的质量。

9、本实用新型无需进行长度和角度的测量,只需要保证本实用新型两端定位的放样线可紧密贴合于待拼接处即可,大大降低了丈量的精度,提高了丈量效率的同时,且保证切割下料后的型钢可精准焊接于待拼接位处。

技术特征:

1.一种型钢下料放样装置,其特征在于:包括有伸缩杆、两个放样定位件和两个锁紧螺栓,所述的伸缩杆的两端均设置有竖直穿孔,伸缩杆的底端且位于每个竖直穿孔的外周均固定有一个锁紧螺母,两个放样定位件均为长条形结构,两个放样定位件上均设置有长条形通孔,且长条形通孔的长中轴线与放样定位件的长中轴线重叠,每个锁紧螺栓从上往下依次穿过其中一个放样定位件的长条形通孔和伸缩杆其中一端的竖直穿孔后与伸缩杆其中一端的锁紧螺母螺纹连接,直至锁紧螺栓的头部紧贴放样定位件,从而将两个放样定位件分别锁紧连接于伸缩杆的两端头上。

2.根据权利要求1所述的一种型钢下料放样装置,其特征在于:所述的伸缩杆包括有中空结构的内方管和外方管,内方管部分套装于外方管内形成重叠部,内方管和外方管的重叠部上设置有重叠的定位穿孔,定位螺栓穿过内方管和外方管上重叠的定位穿孔后,与外方管外壁上固定的锁紧螺母锁紧连接,实现内方管和外方管的定位连接。

3.根据权利要求2所述的一种型钢下料放样装置,其特征在于:所述的两个锁紧螺栓和定位螺栓的头部均固定有可调旋钮。

4.根据权利要求1所述的一种型钢下料放样装置,其特征在于:所述的放样定位件为l形弯折板,且放样定位件的水平部分和竖直部分均为矩形板结构,放样定位件水平部分的其中一长边为放样定位件的弯折边,放样定位件的水平部分紧贴伸缩杆,放样定位件的竖直部分位于伸缩杆端头的外侧,长条形通孔设置于放样定位件的水平部分上,且长条形通孔的长中轴线与放样定位件水平部分的长中轴线重叠。

技术总结

本技术公开了一种型钢下料放样装置,包括有伸缩杆、两个放样定位件和两个锁紧螺栓,伸缩杆的两端均设置有竖直穿孔,伸缩杆的底端且位于每个竖直穿孔的外周均固定有一个锁紧螺母,两个放样定位件均为长条形结构,两个放样定位件上均设置有长条形通孔,且长条形通孔的长中轴线与放样定位件的长中轴线重叠,每个锁紧螺栓从上往下依次穿过其中一个放样定位件的长条形通孔和伸缩杆其中一端的竖直穿孔后与伸缩杆其中一端的锁紧螺母螺纹连接,直至锁紧螺栓的头部紧贴放样定位件,从而将两个放样定位件分别锁紧连接于伸缩杆的两端头上。本技术可快速丈量出所需型钢的下料长度和切割角度,且放样数据准确,提高了材料后续拼装的质量。

技术研发人员:周闯,余进,王彦召,高枫,曹文谦

受保护的技术使用者:中铁四局集团第一工程有限公司

技术研发日:20230710

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!