一种自动对中机构的制作方法

本技术涉及机械加工,尤其涉及一种自动对中机构。

背景技术:

1、金属复合板是利用各种复合技术将性能不同的金属在界面上实现冶金结合而形成的复合材料,通过合适的材料选择及合理的结构设计,金属复合板能够极大地改善单一金属材料的热膨胀性、强度、韧性、耐磨损性、耐腐蚀性、电性能、磁性能等诸多性能,因而被广泛地应用,金属复合板材成型主要工序包括放卷、整平、冲压、圆片毛刺处理、堆垛、包装等工序,尤其在圆片金属板材的修边加工当中,需要将圆片板材稳定且准确固定在修边机上,因此就需要对圆片板材的位置进行对中操作。

2、中国专利公告号:cn208283169u公开了《一种板材试样对中装置》,包括上压边圈、下压边圈,还包括定位卡尺限位机构,在所述下压边圈的上表面设有定位卡尺槽,定位卡尺槽为四个在下压边圈的圆周上均布,所述定位卡尺限位机构安装在下压边圈的外圆周上,与定位卡尺槽的位置相对应,定位卡尺限位机构上的定位卡尺置于定位卡尺槽中,在所述上压边圈的下表面也设有定位卡尺槽,上压边圈上的定位卡尺槽与下压边圈上的定位卡尺槽位置相。

3、现有的对中机构通常采用两侧对中夹持结构反向运动的方式,对工件进行挤压对中操作,当工件被挤压对中到准确位置时,对中结构无法在第一时间松开工件,从而使得工件会受到多余的挤压力,导致工件容易发生变形现象,提高了工件的报废率。

技术实现思路

1、本实用新型的目的是提供采用两组滚轮同步反向运动的对中夹持方式,并为滚轮预留缓冲位移空间,避免工件被过度挤压而发生变形报废现象的一种自动对中机构。

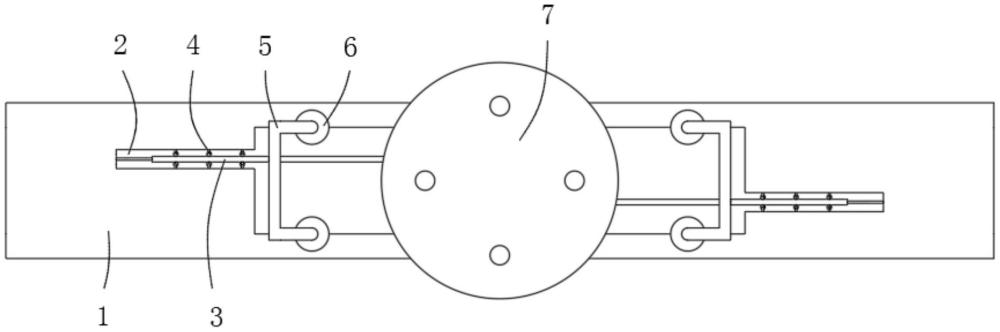

2、为了实现上述目的,本实用新型提供如下技术方案:一种自动对中机构,包括台架:

3、所述台架的中间位置处设置有圆形结构的吸盘;

4、所述台架的底部设置有对中组件,且对中组件上且位于吸盘的两侧对称设置有对中架,并驱动两个对中架以所述吸盘的圆心为基点同步反向运动;

5、所述对中架上活动设置有沿其移动方向伸缩的限位滚轮。

6、作为上述技术方案的进一步描述:

7、所述对中组件包括u形的对中杆和电机,电机的输出端设置有齿轮,且齿轮与对中杆长边上的齿条啮合连接,对中杆的短边与对中架连接。

8、作为上述技术方案的进一步描述:

9、所述台架上设有与对中杆短边相适配的滑槽。

10、作为上述技术方案的进一步描述:

11、所述滑槽的两侧内壁设置有与对中杆短边滚动接触的平衡滚轮。

12、作为上述技术方案的进一步描述:

13、所述滑槽的端部设置有延伸至对中杆短边内部的水平杆。

14、作为上述技术方案的进一步描述:

15、所述对中架的底部设有缓冲槽,缓冲槽内设有滑杆,且滑杆上套设有弹簧和衔接件,且弹簧的自由端与衔接件弹性连接。

16、作为上述技术方案的进一步描述:

17、所述衔接件包括套设在滑杆上的套管,套管的内壁螺旋设置有与限位滚轮连接的螺杆。

18、作为上述技术方案的进一步描述:

19、所述限位滚轮的内壁设置有柔性的橡胶垫片。

20、在上述技术方案中,本实用新型提供的一种自动对中机构,具有以下有益效果:

21、该对中机构采用对中组件驱动两个对中架同步反向运动的方式,可以将吸盘上的圆片板材起到两侧对中挤压的作用,使得圆片板材能够与吸盘保持同轴位置状态,并且在限位滚轮的弹性挤压作用下,可以对圆片板材起到柔性夹持对中的效果,防止圆片板材对中挤压时受到过大的压力而发生损坏现象,降低了圆片板材的报废率,进而确保圆片板材能够被快速且准确的对中处理。

技术特征:

1.一种自动对中机构,包括台架(1),其特征在于:

2.根据权利要求1所述的一种自动对中机构,其特征在于:所述对中组件(3)包括u形的对中杆(33)和电机(31),电机(31)的输出端设置有齿轮(32),且齿轮(32)与对中杆(33)长边上的齿条(34)啮合连接,对中杆(33)的短边与对中架(5)连接。

3.根据权利要求2所述的一种自动对中机构,其特征在于:所述台架(1)上设有与对中杆(33)短边相适配的滑槽(2)。

4.根据权利要求3所述的一种自动对中机构,其特征在于:所述滑槽(2)的两侧内壁设置有与对中杆(33)短边滚动接触的平衡滚轮(4)。

5.根据权利要求4所述的一种自动对中机构,其特征在于:所述滑槽(2)的端部设置有延伸至对中杆(33)短边内部的水平杆(35)。

6.根据权利要求1所述的一种自动对中机构,其特征在于:所述对中架(5)的底部设有缓冲槽(51),缓冲槽(51)内设有滑杆(52),且滑杆(52)上套设有弹簧(53)和衔接件,且弹簧(53)的自由端与衔接件弹性连接。

7.根据权利要求6所述的一种自动对中机构,其特征在于:所述衔接件包括套设在滑杆(52)上的套管(54),套管(54)的内壁螺旋设置有与限位滚轮(6)连接的螺杆(55)。

8.根据权利要求1所述的一种自动对中机构,其特征在于:所述限位滚轮(6)的内壁设置有柔性的橡胶垫片(61)。

技术总结

本技术公开了一种自动对中机构,包括台架:所述台架的中间位置处设置有圆形结构的吸盘,所述台架的底部设置有对中组件,且对中组件上且位于吸盘的两侧对称设置有对中架,并驱动两个对中架以所述吸盘的圆心为基点同步反向运动,所述对中架上活动设置有沿其移动方向伸缩的限位滚轮。本技术中,该对中机构采用对中组件驱动两个对中架同步反向运动的方式,可以将吸盘上的圆片板材起到两侧对中挤压的作用,使得圆片板材能够与吸盘保持同轴位置状态,并且在限位滚轮的弹性挤压作用下,可以对圆片板材起到柔性夹持对中的效果,防止圆片板材对中挤压时受到过大的压力而发生损坏现象,进而确保圆片板材能够被快速且准确的对中处理。

技术研发人员:徐锦波,赵冬生,吕黎亨,刘洪伟,郑璐,石运

受保护的技术使用者:金华凯力特自动化科技有限公司

技术研发日:20230811

技术公布日:2024/5/29

- 还没有人留言评论。精彩留言会获得点赞!