一种复合管自动环切机的制作方法

本技术涉及复合管生产设备领域,具体而言,涉及一种复合管自动环切机。

背景技术:

1、在复合管的生产过程中,需要将复合管进行切割,以使复合管的长度满足需求。目前通常是人工操作切割机对复合管进行切割,切割时需要人工将复合管上料至切割机,并推动复合管移动至切割位置进行切割,切割完成后还需要人工将复合管搬运下料,该方式费时费力,严重影响生产效率,且人工操作切割的复合管尺寸公差大,不能满足对产品精度和质量的要求。

技术实现思路

1、本实用新型的目的在于提供一种复合管自动环切机,能够实现复合管的自动环切,提升加工效率和产品精度。

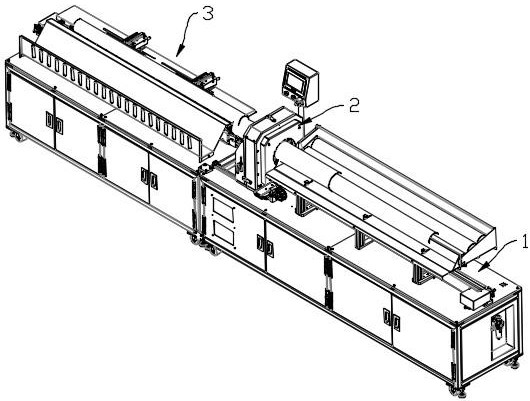

2、一种复合管自动环切机,包括:输送机构,所述输送机构用于驱使管料沿轴向移动;环切机构,设于所述输送机构的移送路径上,所述环切机构用于对管料进行环切;以及下料机构,设于所述环切机构远离所述输送机构的一侧,所述下料机构用于承载裁切后的管料并对管料下料。

3、在上述技术方案中,复合管通过输送机构自动上料至环切机构,经环切机构切割后,再由下料机构自动将加工完成的复合管移出下料,实现了复合管从上料、切割、以及下料全过程的自动化,无需人工操作,从而节省人工成本,提升切割效率,且能够保证切割的精度,满足对产品质量和精度的需求。

4、进一步的,所述输送机构包括输送料道、第一驱动组件、以及推料组件,所述推料组件设于所述输送料道的下方,所述第一驱动组件连接于所述推料组件,所述第一驱动组件可驱使所述推料组件沿所述输送料道移动。

5、在上述技术方案中,第一驱动组件能够驱使推料组件沿输送料道的延伸方向移动,从而推动管料沿其轴向移动,实现管料的自动上料,有效节省人力,提升上料效率。

6、进一步的,所述推料组件包括支座和摆杆,所述摆杆与所述支座转动连接,所述摆杆包括推料端和限位端,所述摆杆可转动以使所述推料端伸入或远离所述输送料道,当所述推料端伸入输送料道,所述限位端与所述支座相抵,以限制所述摆杆的转动方向。

7、在上述技术方案中,摆杆与支座转动连接,推料时,摆杆的推料端与管料的一端相抵,摆杆在管料的阻力作用下转动,使得限位端与支座相抵,从而限制摆杆的转动,摆杆在第一驱动组件的驱动下移动并推动管料,实现管料的自动上料。推料完成后,摆杆在复位的过程中,由于移动方向相反,待推料的管料对摆杆的阻力方向反向,使得摆杆向反方向转动,限位端从待推料的管料下方滑过,从而避开管料并复位至推料端,以进行下一次推料,结构巧妙,能够实现循环自动推料。

8、进一步的,所述环切机构包括:同步轮,所述同步轮的中心具有供管料穿过的定位孔;第二驱动组件,连接于所述同步轮,用于驱使所述同步轮转动;夹持组件,设于所述同步轮,用于夹紧管料;以及切割组件,包括活动板、配重组件、以及切刀,所述活动板连接于所述同步轮且配置为可沿同步轮的径向移动,所述切刀设于活动板并朝向所述定位孔,所述配重组件设于所述活动板远离所述切刀的一端。

9、在上述技术方案中,第二驱动组件能够驱动同步轮转动,活动板上设有配重组件,使得活动板能够在离心力的作用下沿同步轮的径向移动,使切刀向同步轮的中心靠近,从而实现对管料的切割。切刀的移动能够通过同步轮的转动速度调节,使得切割更加灵活,且复合管的受力更加均匀合理,有效提升切割质量。

10、进一步的,所述切割组件还包括弹性缓冲组件,所述弹性缓冲组件包括弹性件、滑轨、以及滑块,所述滑轨与所述同步轮的径向平行,所述滑块连接于所述活动板且与所述滑轨滑动连接,所述所述弹性件的两端分别与所述同步轮和滑块连接。

11、在上述技术方案中,弹性缓冲组件能够对活动板形成保持向初始位置移动的回复力,从而使得活动板在同步轮不转动时能够自动复位,使得管料在上料或下料时切刀远离定位孔。

12、进一步的,所述配重组件包括若干配重块,所述配重块与所述活动板可拆卸连接。

13、在上述技术方案中,配重组件设有若干配重块,且配重块与活动板可拆卸连接,可通过调节配重块的数量的重量实现对活动板移动速度的调节。

14、进一步的,所述夹持组件包括夹持驱动组件、槽盘、以及至少两个夹块,所述夹块连接于所述槽盘且配置为可沿所述同步轮的径向移动,所述夹持驱动组件与所述槽盘连接,所述夹持驱动组件可驱使所述槽盘转动,以带动所述夹块沿同步轮的径向移动。

15、在上述技术方案中,夹持驱动组件能够通过槽盘驱使夹块移动,从而夹紧或松开管料,结构简单合理,易于实现。

16、进一步的,所述槽盘设有若干驱动槽,所述夹块设有驱动轮,所述驱动轮伸入所述驱动槽内。

17、在上述技术方案中,当槽盘转动时,驱动槽的槽壁可迫使驱动轮沿驱动槽的延伸方向移动,进而带动夹块沿同步轮的径向移动。

18、进一步的,所述下料机构包括下料料道和牵引组件,所述牵引组件用于夹紧环切后的管料的端部,所述牵引组件配置为可沿所述下料料道的延伸方向移动。

19、在上述技术方案中,夹持组件能够夹紧切割后的管料的一端,并带动管料沿其轴向移动,从而将管料拉出至下料料道,实现管料的自动移送。

20、进一步的,所述下料料道的两侧分别设有顶推组件和下料槽,所述顶推组件用于将下料料道上的管料顶推至所述下料槽。

21、在上述技术方案中,顶推组件能够将下料料道上的管料推落至下料槽,从而实现管料的自动下料。

22、与现有技术相比,本实用新型的有益效果是:复合管通过输送机构自动上料至环切机构,经环切机构切割后,再由下料机构自动将加工完成的复合管移出下料,实现了复合管从上料、切割、以及下料全过程的自动化,无需人工操作,从而节省人工成本,提升切割效率,且能够保证切割的精度,满足对产品质量和精度的需求。

技术特征:

1.一种复合管自动环切机,其特征在于,包括:

2.根据权利要求1所述的复合管自动环切机,其特征在于,所述输送机构包括输送料道、第一驱动组件、以及推料组件,所述推料组件设于所述输送料道的下方,所述第一驱动组件连接于所述推料组件,所述第一驱动组件可驱使所述推料组件沿所述输送料道移动。

3.根据权利要求2所述的复合管自动环切机,其特征在于,所述推料组件包括支座和摆杆,所述摆杆与所述支座转动连接,所述摆杆包括推料端和限位端,所述摆杆可转动以使所述推料端伸入或远离所述输送料道,当所述推料端伸入输送料道,所述限位端与所述支座相抵,以限制所述摆杆的转动方向。

4.根据权利要求1所述的复合管自动环切机,其特征在于,所述环切机构包括:

5.根据权利要求4所述的复合管自动环切机,其特征在于,所述切割组件还包括弹性缓冲组件,所述弹性缓冲组件包括弹性件、滑轨、以及滑块,所述滑轨与所述同步轮的径向平行,所述滑块连接于所述活动板且与所述滑轨滑动连接,所述弹性件的两端分别与所述同步轮和滑块连接。

6.根据权利要求4所述的复合管自动环切机,其特征在于,所述配重组件包括若干配重块,所述配重块与所述活动板可拆卸连接。

7.根据权利要求4所述的复合管自动环切机,其特征在于,所述夹持组件包括夹持驱动组件、槽盘、以及至少两个夹块,所述夹块连接于所述槽盘且配置为可沿所述同步轮的径向移动,所述夹持驱动组件与所述槽盘连接,所述夹持驱动组件可驱使所述槽盘转动,以带动所述夹块沿同步轮的径向移动。

8.根据权利要求7所述的复合管自动环切机,其特征在于,所述槽盘设有若干驱动槽,所述夹块设有驱动轮,所述驱动轮伸入所述驱动槽内。

9.根据权利要求1所述的复合管自动环切机,其特征在于,所述下料机构包括下料料道和牵引组件,所述牵引组件用于夹紧环切后的管料的端部,所述牵引组件配置为可沿所述下料料道的延伸方向移动。

10.根据权利要求9所述的复合管自动环切机,其特征在于,所述下料料道的两侧分别设有顶推组件和下料槽,所述顶推组件用于将下料料道上的管料顶推至所述下料槽。

技术总结

本技术涉及一种复合管自动环切机,包括:输送机构,所述输送机构用于驱使管料沿轴向移动;环切机构,设于所述输送机构的移送路径上,所述环切机构用于对管料进行环切;以及下料机构,设于所述环切机构远离所述输送机构的一侧,所述下料机构用于承载裁切后的管料并对管料下料。本技术能够实现复合管的自动环切,提升加工效率和产品精度。

技术研发人员:闫张云,李雁鸿,张平,项载兴

受保护的技术使用者:广东湾内智能装备有限公司

技术研发日:20230906

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!