一种冲压治具的制作方法

本申请涉及冲压治具,具体公开了一种冲压治具。

背景技术:

1、冲压治具,是指在冷冲压加工中,将材料加工成零件或半成品的特殊工艺设备,称为冷冲压模具。

2、在现有技术中,在对注塑板件的加工时,需要将外壳模板固定在工位上,然后对其内部注入液体塑料,然后等液体塑料充满外壳模板及冷却固定后即得到所需的注塑板件。

3、其中,对于开孔的注塑板件,在其进行对外壳模板的注塑过程中,液体塑料会从外壳模板上所开的孔洞排出,以至于在注塑的过程中,液体塑料会在孔洞处泄露及凝固,因此,在注塑后,需要对封堵后的孔洞进行冲孔。现有技术中,对于封堵后的孔洞进行冲孔的冲压设备,采用的是圆柱形的冲压杆来对孔洞进行直接冲压,其底端端面在首先与对应外壳模板及孔洞处的凝固的塑料接触后,下压冲孔,在冲孔过程中,由于端面整体下压,对周围的外壳模板及周围的凝固的塑料会有牵引力,导致周围的结构变形或力学性能降低。

4、因此,发明人有鉴于此,提供了一种冲压治具,以便解决上述问题。

技术实现思路

1、本实用新型的目的在于解决传统的应用于注塑板件的冲压治具,在对注塑后的外壳模板冲孔的过程中,冲压杆底端平面的压入会带动周围的外壳模板及凝固的塑料受到牵引而形变的问题。

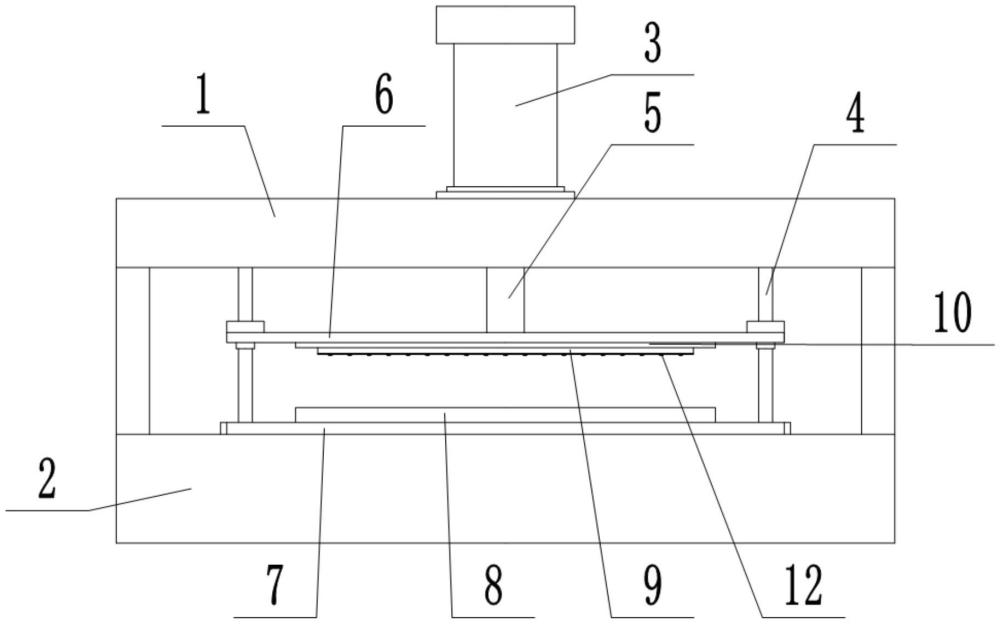

2、为了达到上述目的,本实用新型的基础方案提供一种冲压治具,包括上模座、下模座、设于下模座上并用于固定待冲压外壳模板的下模底座和设于上模座上并用于冲压外壳模板的冲压座;

3、上模座和下模座之间固接有若干支撑柱,上模座顶端设有用于驱动冲压座的液压气缸,冲压座包括由液压气缸驱动的从动板、固接在从动板下方并可与下模底座顶面相抵的垫板和固接在垫板下方并可与待冲压外壳模板相抵的压入板,压入板底面固接有若干可分别置入冲孔内的冲压杆,冲压杆均包括与压入板底面固接并与冲孔等径的杆身和固接在杆身下方的圆台,圆台的底端端面直径均小于冲孔的直径。

4、进一步,所述上模座和下模座之间还设有若干导向杆,导向杆上均滑动连接有套筒,从动板与套筒均分别固接。

5、进一步,所述下模底座包括固接在下模座上的底板和固接在底板上的固定框,固定框内侧形成有用于容纳待冲压外壳模板的腔室。

6、进一步,所述冲压杆与压入板外壁之间留有间隙,压入板与冲压杆的间隙固接有一圈闭合且贴合待冲压外壳模板的定位凸台。

7、进一步,所述垫板的尺寸不小于固定框的尺寸。

8、本方案的原理及效果在于:

9、1、与现有技术相比,本实用新型在将待冲压的外壳模板放入下模座上的下模底座后,即可通过液压气缸驱动冲压座对外壳模板上的冲孔进行冲压,通过冲压杆分别对外壳模板上的冲孔内的凝固的塑料进行冲压,完成对外壳模板的冲压成孔。

10、2、与现有技术相比,本实用新型的冲压杆包括两部分:杆身和圆台,在进行冲压时,先通过圆台的底端端部与待冲压的冲孔位置的塑料进行接触,圆台的底端端面直径小于孔洞的直径,由圆台首先向下冲压塑料,减少塑料的形变及受到的牵引,且能减少冲压杆端面的磨损及形变率,随着冲压杆的持续下移,圆台将完全置入外壳模板内,并随着继续下移,杆身也将冲入至外壳模板内,解决了传统的应用于注塑板件的冲压治具,在对注塑后的外壳模板冲孔的过程中,冲压杆底端平面的压入会带动周围的外壳模板及凝固的塑料受到牵引而形变的问题。

技术特征:

1.一种冲压治具,其特征在于:包括上模座、下模座、设于下模座上并用于固定待冲压外壳模板的下模底座和设于上模座上并用于冲压外壳模板的冲压座;

2.根据权利要求1所述的一种冲压治具,其特征在于,所述上模座和下模座之间还设有若干导向杆,导向杆上均滑动连接有套筒,从动板与套筒均分别固接。

3.根据权利要求1所述的一种冲压治具,其特征在于,所述下模底座包括固接在下模座上的底板和固接在底板上的固定框,固定框内侧形成有用于容纳待冲压外壳模板的腔室。

4.根据权利要求1所述的一种冲压治具,其特征在于,所述冲压杆与压入板外壁之间留有间隙,压入板与冲压杆的间隙固接有一圈闭合且贴合待冲压外壳模板的定位凸台。

5.根据权利要求3所述的一种冲压治具,其特征在于,所述垫板的尺寸不小于固定框的尺寸。

技术总结

本技术涉及冲压治具技术领域,具体公开了一种冲压治具,包括上模座、下模座、设于下模座上并用于固定待冲压外壳模板的下模底座和设于上模座上并用于冲压外壳模板的冲压座,上模座顶端设有用于驱动冲压座的液压气缸,冲压座包括从动板、垫板和压入板,压入板底面固接有若干冲压杆,冲压杆均包括与压入板底面固接并与冲孔等径的杆身和固接在杆身下方的圆台,圆台的底端端面直径均小于冲孔的直径解决了传统的应用于注塑板件的冲压治具,在对注塑后的外壳模板冲孔的过程中,冲压杆底端平面的压入会带动周围的外壳模板及凝固的塑料受到牵引而形变的问题。

技术研发人员:周俭

受保护的技术使用者:思柏高精模具注塑(重庆)有限公司

技术研发日:20230925

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!