发动机罩铰链安装结构和车辆的制作方法

本技术涉及车辆,尤其是涉及一种发动机罩铰链安装结构和车辆。

背景技术:

1、目前,为了保证车辆的整体效果,车辆的外观件安装时有严格的间隙、面差匹配要求,当发动机罩与侧围外板匹配时,由于侧围外板向前伸出较长,而且会遮挡发动机罩铰链的部分结构,从而机罩铰链设计时采用纵向安装,也就是使发动机罩与铰链先螺接,然后再往车上安装,由于结构收到限制,从而导致发动机罩与侧围之间的面差不可调整,又因为发动机罩与侧围外板之间尺寸链过长,这样会导致发动机罩与侧围外板的面差波动非常大,从而会使发动机罩与侧围之间的面差也会出现批量超差的问题,进而增大了生产匹配的难点。

技术实现思路

1、本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型的一个目的在于提出一种发动机罩铰链安装结构,该发动机罩铰链安装结构可以调整发动机罩和车身骨架之间的面差。

2、本实用新型进一步地提出了一种车辆。

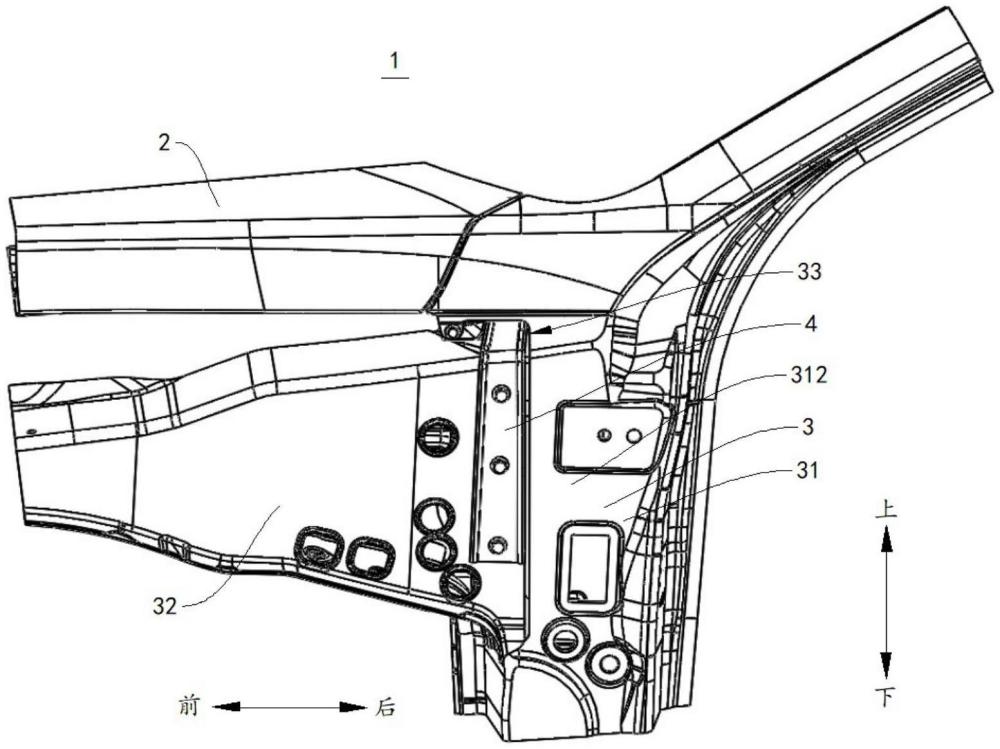

3、根据本实用新型的发动机罩铰链安装结构,包括:发动机罩、车身骨架和铰链,所述铰链的一端与所述发动机罩的底部连接,所述铰链的另一端与所述车身骨架横向一侧的侧面连接,以通过调整所述铰链的另一端位置的方式调节所述发动机罩与所述车身骨架之间的面差。

4、根据本实用新型的发动机罩铰链安装结构,通过将铰链的一端与发动机罩底部连接,铰链的另一端连接车身骨架的侧面上,从而可以使铰链连接发动机罩和车身骨架,还可以使铰链调节发动机罩和车身骨架之间的面差,进而便于发动机罩和车身骨架之间的安装匹配。

5、在本实用新型的一些示例中,所述车身骨架包括:侧围和机舱边梁,所述机舱边梁连接于所述侧围,所述铰链的另一端与所述机舱边梁的横向一侧的侧面连接。

6、在本实用新型的一些示例中,所述侧围和所述机舱边梁之间形成有缺口,所述铰链的另一端穿设所述缺口。

7、在本实用新型的一些示例中,所述侧围包括:侧围内板和侧围外板,所述侧围外板设置于所述侧围内板外侧,所述侧围外板与所述机舱边梁之间形成有所述缺口。

8、在本实用新型的一些示例中,所述铰链包括:铰链臂和铰链座,所述铰链臂与所述发动机罩的底部连接,所述铰链臂构成所述铰链的一端,所述铰链座通过铰链轴与所述铰链臂可转动地连接,所述铰链座构成所述铰链的另一端,所述铰链座穿设所述缺口后与所述机舱边梁的横向一侧的侧面连接。

9、在本实用新型的一些示例中,所述铰链座与所述侧围外板连接。

10、在本实用新型的一些示例中,所述铰链座上设置有支架,所述侧围外板设置有安装耳,所述安装耳与所述支架连接。

11、在本实用新型的一些示例中,所述侧围还包括:侧围加强板,所述侧围加强板设置于所述侧围内板,所述机舱边梁设置于所述侧围加强板。

12、在本实用新型的一些示例中,发动机罩铰链安装结构还包括:多个紧固件,多个所述紧固件沿竖向间隔设置,所述紧固件穿设所述铰链的另一端、所述机舱边梁和所述侧围加强板。

13、根据本实用新型的车辆,包括:以上所述的发动机罩铰链安装结构。

14、本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

技术特征:

1.一种发动机罩铰链安装结构,其特征在于,包括:

2.根据权利要求1所述的发动机罩铰链安装结构,其特征在于,所述车身骨架(3)包括:

3.根据权利要求2所述的发动机罩铰链安装结构,其特征在于,所述侧围(31)和所述机舱边梁(32)之间形成有缺口(33),所述铰链(4)的另一端穿设所述缺口(33)。

4.根据权利要求3所述的发动机罩铰链安装结构,其特征在于,所述侧围(31)包括:

5.根据权利要求4所述的发动机罩铰链安装结构,其特征在于,所述铰链(4)包括:

6.根据权利要求5所述的发动机罩铰链安装结构,其特征在于,所述铰链座(42)与所述侧围外板(312)连接。

7.根据权利要求6所述的发动机罩铰链安装结构,其特征在于,所述铰链座(42)上设置有支架(43),所述侧围外板(312)设置有安装耳(313),所述安装耳(313)与所述支架(43)连接。

8.根据权利要求4所述的发动机罩铰链安装结构,其特征在于,所述侧围(31)还包括:

9.根据权利要求8所述的发动机罩铰链安装结构,其特征在于,还包括:

10.一种车辆,其特征在于,包括:权利要求1-9中任一项所述的发动机罩铰链安装结构(1)。

技术总结

本技术公开了一种发动机罩铰链安装结构和车辆,发动机罩铰链安装结构包括:发动机罩、车身骨架和铰链,铰链的一端与发动机罩的底部连接,铰链的另一端与车身骨架横向一侧的侧面连接,以通过调整铰链的另一端位置的方式调节发动机罩与车身骨架之间的面差。通过将铰链的一端与发动机罩底部连接,铰链的另一端连接车身骨架的侧面上,从而可以使铰链连接发动机罩和车身骨架,还可以使铰链调节发动机罩和车身骨架之间的面差,进而便于发动机罩和车身骨架之间的安装匹配。

技术研发人员:刘申祥,韩涛

受保护的技术使用者:长城汽车股份有限公司

技术研发日:20231026

技术公布日:2024/7/9

- 还没有人留言评论。精彩留言会获得点赞!