一种用于异形曲面玻璃加工的组合治具的制作方法

本技术涉及玻璃加工,特别是涉及一种用于异形曲面玻璃加工的组合治具。

背景技术:

1、在异形曲面玻璃的生产过程中,玻璃的凸面贴膜作业、凸面电膜作业以及激光镭切膜材作业为连续式作业,需要通过特定的夹具装置固定曲面玻璃,并将曲面玻璃送入相应的工位内进行加工。目前,行业内在上述连续式作业中主要通过以下方案来实现:首先采用凸面贴膜治具完成凸面贴膜工艺的生产,随后将整个贴膜治具流转到激光镭切膜材处,完成激光镭切膜材的工艺生产,最后将完成激光镭切膜材的异形曲面玻璃手工安装到凸面电膜治具,以进行电膜工艺生产。

2、由于现有的凸面贴膜治具体积大,将治具与玻璃整体流转到激光镭切工段时极不方便,增大了操作难度。再者,由于电膜工艺对治具的局限性,现有的凸面贴膜治具无法流转到电膜工位进行电膜工艺,因此,在完成凸面贴膜工艺后,只能先进行激光镭切膜材工艺,再将玻璃装到特定的电膜治具上完成电膜作业,该过程中,玻璃重新安装到特定的电膜治具时增加了生产的作业工时,且在作业时容易将玻璃碰伤和擦花,降低了产品生产良率,进而增加了生产成本。此外,由于进行电膜工艺生产时会产生高温,经过激光镭切膜材后的异形曲面玻璃边缘的膜材极易产生气泡、膜材裂纹、膜裂等不良现象,大大降低了生产良率。

技术实现思路

1、基于此,有必要针对上述不足,提供一种体积小、质量轻、便于操作、作业工时短、产品良率高的用于异形曲面玻璃加工的组合治具。

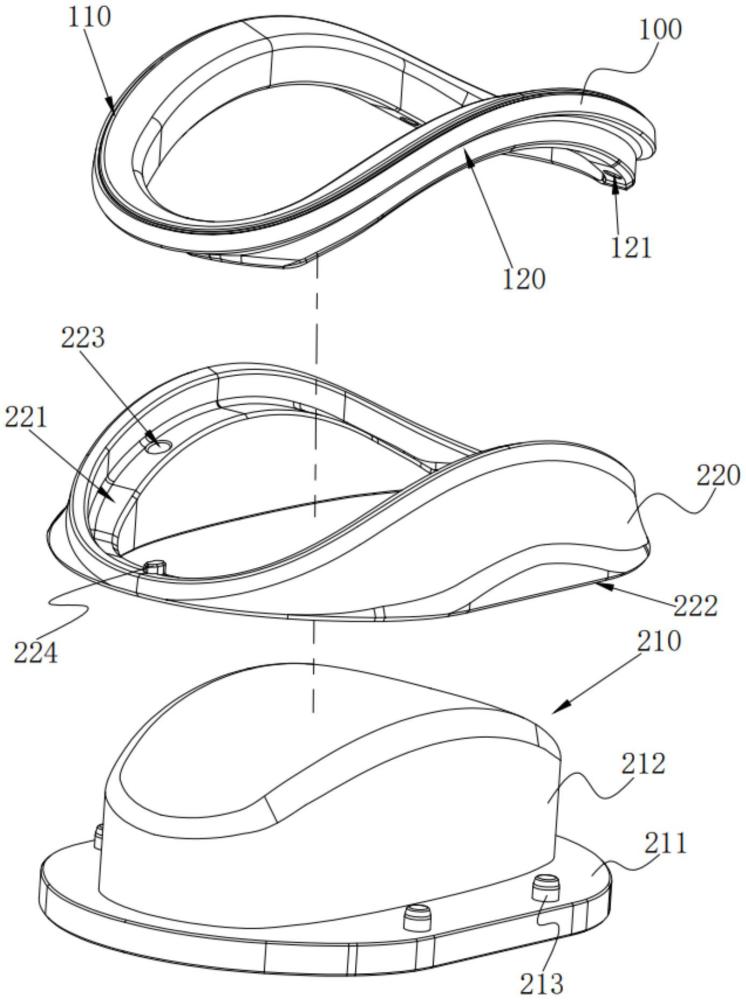

2、一种用于异形曲面玻璃加工的组合治具,包括:

3、套环,所述套环的顶部设有用于嵌装待加工异形曲面玻璃的第一安装位;

4、贴膜组件,所述贴膜组件包括用于安装在贴膜工位上的贴膜夹芯、套接在贴膜夹芯上的贴膜底座,所述贴膜底座的顶部凹陷并形成用于与套环的底部可拆卸配合的第二安装位;

5、电膜底座,所述电膜底座用于安装在电膜工位上,电膜底座的顶部凹陷并形成用于与套环的底部可拆卸配合的第三安装位;以及

6、镭切组件,所述镭切组件包括用于安装在镭切工位上的镭切夹芯、套接在镭切夹芯上的镭切底座,所述镭切底座的顶部凹陷并形成用于与套环的底部可拆卸配合的第四安装位。

7、在其中一个实施例中,所述套环的两侧向靠近套环底部的方向折弯以形成与待加工异形曲面玻璃下表面形状相适应的第一接触面,以及与第二安装位、第三安装位以及第四安装位的形状相适应的第二接触面,第一接触面的边缘凹陷并形成与第一接触面的形状相适应的环形结构的所述第一安装位,所述第二接触面的边缘凹陷并形成与贴膜底座的顶部边缘或电膜底座的顶部边缘或镭切底座的顶部边缘抵持的台阶结构,所述台阶结构上开设有至少一个限位凹槽以及多个第一限位槽。

8、在其中一个实施例中,所述贴膜夹芯包括用于安装在贴膜工位上的贴膜底板、与贴膜底板的顶面中部固定连接的第一限位支撑块,所述第一限位支撑块的顶面为与待加工异形曲面玻璃的下表面形状相适应的凸面,贴膜底板的顶面于第一限位支撑块的外侧设有多个第一限位凸柱。

9、在其中一个实施例中,所述贴膜底座为环形结构,贴膜底座的底面为与贴膜底板的顶面抵接并贴合的平面,且贴膜底座的底面上开设有与各所述第一限位凸柱一一对应凹凸配合的多个第二限位槽;贴膜底座的顶面于邻近贴膜底座中部的部位凹陷以形成所述第二安装位,所述第二安装位上开设有一一对应连通各所述第一限位槽的多个第三限位槽,以及与所述限位凹槽凹凸配合的至少一个第二限位凸柱,且贴膜底座的内侧面与第一限位支撑块的环侧面抵接。

10、在其中一个实施例中,所述电膜底座包括电膜环以及收容于电膜环的内腔并与电膜环的两相对内侧壁固定连接的安装块,所述电膜环的顶面凹陷以形成第三安装位以及位于第三安装位内侧的内挡板和位于第三安装位外侧的外挡板,所述第三安装位上开设有一一对应连通各所述第一限位槽的多个第四限位槽,以及与所述限位凹槽凹凸配合的至少一个第三限位凸柱。

11、在其中一个实施例中,内挡板顶部的水平高度小于外挡板顶部的水平高度。

12、在其中一个实施例中,安装块上开设有安装孔,且电膜环的外侧边缘设有至少一个避位缺口。

13、在其中一个实施例中,所述镭切夹芯包括用于安装在镭切工位上的镭切底板、与镭切底板的顶面中部固定连接的第二限位支撑块,所述第二限位支撑块的顶面为与待加工异形曲面玻璃的下表面形状相适应的凸面。

14、在其中一个实施例中,所述镭切底座为环形结构,镭切底座的底面为与镭切底板的顶面抵接并贴合的平面,镭切底座的顶面于邻近镭切底座中部的部位凹陷以形成所述第四安装位,所述第四安装位上开设有一一对应连通各所述第一限位槽的多个第五限位槽,以及与所述限位凹槽凹凸配合的至少一个第四限位凸柱,且镭切底座的内侧面与第二限位支撑块的环侧面抵接。

15、在其中一个实施例中,套环、贴膜夹芯、贴膜底座、电膜底座、镭切夹芯以及镭切底座均采用铝合金材料制成

16、实施本实用新型的用于异形曲面玻璃加工的组合治具,在异形曲面玻璃安装在套环上并进一步固定在贴膜夹芯和贴膜底座上完成贴膜工艺后,套环连带异形曲面玻璃流转到电膜和激光镭切工段进行生产,相较于将凸面贴膜治具整体流转的方案,本方案采用的套环与异形曲面玻璃配合流转的结构体积更小、重量更轻,使用一个套环与不同工序段的底座组合就可以完成异形曲面玻璃凸面贴膜、凸面电膜和激光镭切三个生产工艺工段的生产,降低了异形曲面玻璃在不同工位之间流转时的操作难度。再者,使用本方案的组合治具,便于先电膜后镭切膜材的生产工艺顺序的进行,避免了镭切膜材后在电膜生产工艺出现的膜裂、气泡反弹、裂纹等不良现象,提高了产品良率,另外,玻璃不需要再重新安装到特定的电膜治具上进行加工,避免了玻璃碰伤和擦花的风险,提高了生产良率和节省了生产工时,大大提高了异形曲面玻璃的生产效率。

技术特征:

1.一种用于异形曲面玻璃加工的组合治具,其特征在于,包括:

2.根据权利要求1所述的组合治具,其特征在于,所述套环的两侧向靠近套环底部的方向折弯以形成与待加工异形曲面玻璃下表面形状相适应的第一接触面,以及与第二安装位、第三安装位以及第四安装位的形状相适应的第二接触面,第一接触面的边缘凹陷并形成与第一接触面的形状相适应的环形结构的所述第一安装位,所述第二接触面的边缘凹陷并形成与贴膜底座的顶部边缘或电膜底座的顶部边缘或镭切底座的顶部边缘抵持的台阶结构,所述台阶结构上开设有至少一个限位凹槽以及多个第一限位槽。

3.根据权利要求2所述的组合治具,其特征在于,所述贴膜夹芯包括用于安装在贴膜工位上的贴膜底板、与贴膜底板的顶面中部固定连接的第一限位支撑块,所述第一限位支撑块的顶面为与待加工异形曲面玻璃的下表面形状相适应的凸面,贴膜底板的顶面于第一限位支撑块的外侧设有多个第一限位凸柱。

4.根据权利要求3所述的组合治具,其特征在于,所述贴膜底座为环形结构,贴膜底座的底面为与贴膜底板的顶面抵接并贴合的平面,且贴膜底座的底面上开设有与各所述第一限位凸柱一一对应凹凸配合的多个第二限位槽;贴膜底座的顶面于邻近贴膜底座中部的部位凹陷以形成所述第二安装位,所述第二安装位上开设有一一对应连通各所述第一限位槽的多个第三限位槽,以及与所述限位凹槽凹凸配合的至少一个第二限位凸柱,且贴膜底座的内侧面与第一限位支撑块的环侧面抵接。

5.根据权利要求4所述的组合治具,其特征在于,所述电膜底座包括电膜环以及收容于电膜环的内腔并与电膜环的两相对内侧壁固定连接的安装块,所述电膜环的顶面凹陷以形成第三安装位以及位于第三安装位内侧的内挡板和位于第三安装位外侧的外挡板,所述第三安装位上开设有一一对应连通各所述第一限位槽的多个第四限位槽,以及与所述限位凹槽凹凸配合的至少一个第三限位凸柱。

6.根据权利要求5所述的组合治具,其特征在于,内挡板顶部的水平高度小于外挡板顶部的水平高度。

7.根据权利要求6所述的组合治具,其特征在于,安装块上开设有安装孔,且电膜环的外侧边缘设有至少一个避位缺口。

8.根据权利要求7所述的组合治具,其特征在于,所述镭切夹芯包括用于安装在镭切工位上的镭切底板、与镭切底板的顶面中部固定连接的第二限位支撑块,所述第二限位支撑块的顶面为与待加工异形曲面玻璃的下表面形状相适应的凸面。

9.根据权利要求8所述的组合治具,其特征在于,所述镭切底座为环形结构,镭切底座的底面为与镭切底板的顶面抵接并贴合的平面,镭切底座的顶面于邻近镭切底座中部的部位凹陷以形成所述第四安装位,所述第四安装位上开设有一一对应连通各所述第一限位槽的多个第五限位槽,以及与所述限位凹槽凹凸配合的至少一个第四限位凸柱,且镭切底座的内侧面与第二限位支撑块的环侧面抵接。

10.根据权利要求9所述的组合治具,其特征在于,套环、贴膜夹芯、贴膜底座、电膜底座、镭切夹芯以及镭切底座均采用铝合金材料制成。

技术总结

本技术涉及玻璃加工技术领域,具体公开了一种体积小、质量轻、便于操作、作业工时短、产品良率高的用于异形曲面玻璃加工的组合治具,包括套环、贴膜组件、电膜底座及镭切组件,套环顶部设有用于嵌装待加工异形曲面玻璃的第一安装位;贴膜组件包括用于安装在贴膜工位上的贴膜夹芯、套接在贴膜夹芯上的贴膜底座,贴膜底座顶部凹陷并形成用于与套环底部可拆卸配合的第二安装位;电膜底座用于安装在电膜工位上,电膜底座顶部凹陷并形成用于与套环底部可拆卸配合的第三安装位;镭切组件包括用于安装在镭切工位上的镭切夹芯、套接在镭切夹芯上的镭切底座,镭切底座顶部凹陷并形成用于与套环底部可拆卸配合的第四安装位。

技术研发人员:黄春斌,毕哲哲,张国超

受保护的技术使用者:伯恩光学(惠州)有限公司

技术研发日:20231106

技术公布日:2024/6/20

- 还没有人留言评论。精彩留言会获得点赞!