一种密封圈拾取装置的制作方法

本技术涉及拾取装置,具体而言,涉及一种密封圈拾取装置。

背景技术:

1、密封圈是一种用于防止流体或气体泄漏的部件,它通常由弹性材料制成,被安装在机械设备的接口处,以防止流体或气体从接口处泄漏,广泛应用于机械设备中的关键零部件,根据不同的材料和应用领域,密封圈可以分为多种类型,如橡胶密封圈、金属密封圈、塑料密封圈、液压密封圈和气动密封圈等,在密封圈的生产加工过程中,往往需要利用拾取装置对密封圈进行拾取。

2、如中国专利公开:一种密封圈拾取上料装置,申请号:cn202310378613.8,包括拾取柱,所述拾取柱的外壁开设有贯通其空腔的槽口,所述拾取柱内设有压动力件、撑件和弹性杆,所述压动力件受压推动撑件移动,并通过弹性杆限位;所述撑件内撑块通过连接弹簧与拾取柱空腔的内壁连接。本发明克服了现有技术的不足,设计合理,结构紧凑,拾放臂带动拾取柱运动,形成倒u形运动轨迹,使得密封圈发生形变被固定到拾取柱的外壁,放料时,竖杆向上,弹性杆不在限制撑块,此时密封圈顺着拾取柱的外壁向下滑落,无需另加卸料装置和驱动件,整个装置,可以实现单驱动控制密封圈的拾取与放置,不仅降低成本,节省驱动件,还避免了多个驱动件易出现误差的问题。

3、但上述技术方案中,随着社会和科技的高速发展,人们对于密封圈拾取装置的要求也在逐渐升高,而现阶段的密封圈拾取装置往往一次只能拾取一个密封圈,拾取效率较低,不便于对大量密封圈进行拾取。

技术实现思路

1、(一)解决的技术问题

2、本实用新型的主要目的在于提供一种密封圈拾取装置,可以有效解决背景技术中随着社会和科技的高速发展,人们对于密封圈拾取装置的要求也在逐渐升高,而现阶段的密封圈拾取装置往往一次只能拾取一个密封圈,拾取效率较低,不便于对大量密封圈进行拾取的问题。

3、(二)技术方案

4、为实现上述目的,本实用新型采取的技术方案为:

5、一种密封圈拾取装置,包括底座,所述底座上滑动设置有若干第一移动滑块,所述第一移动滑块上设置有支柱,所述支柱上设置有第二移动滑块,所述第二移动滑块上设置有伸缩机械臂,所述伸缩机械臂上设置有第一凹槽,所述第一凹槽内设置有收集固定机构,所述伸缩机械臂靠近底座的一侧外壁设置有若干第一凹槽和若干导向滑槽,所述第一凹槽内设置有内撑固定板。

6、作为优选,所述第一凹槽与第一凹槽和导向滑槽相互连通,所述内撑固定板下方的半径大于上方的半径。

7、作为优选,所述收集固定机构包括机构底座,所述机构底座上方一侧外壁表面设置有若干伸缩杆。

8、作为优选,所述机构底座下方一侧外壁表面设置有若干滑块,所述滑块上设置有若干滑槽,所述滑槽内设置有移动感应板。

9、作为优选,所述机构底座为中空圆环,所述伸缩杆一端与第一凹槽内壁固定连接。

10、作为优选,所述滑块位于导向滑槽中。

11、与现有技术相比,本实用新型具有如下有益效果:

12、(1)本实用新型使用时,首先将利用第一移动滑块和第二移动滑块将伸缩机械臂移动至密封圈正上方,随后利用伸缩机械臂使内撑固定板向密封圈处靠近,然后利用内撑固定板从密封圈内部对密封圈进行内撑拾取,此时由于内撑固定板下宽上窄,因此密封圈向内撑固定板上方移动,然后利用多个移动感应板对多个密封圈进行收集固定,收集完成后,再次利用第一移动滑块、第二移动滑块和伸缩机械臂将机构底座移动至指定位置,然后使内撑固定板和移动感应板回归原位,滑块外壁的密封圈会在重力的作用下自动落至指定位置,可以一次拾取多个密封圈,从而加快拾取效率。

技术特征:

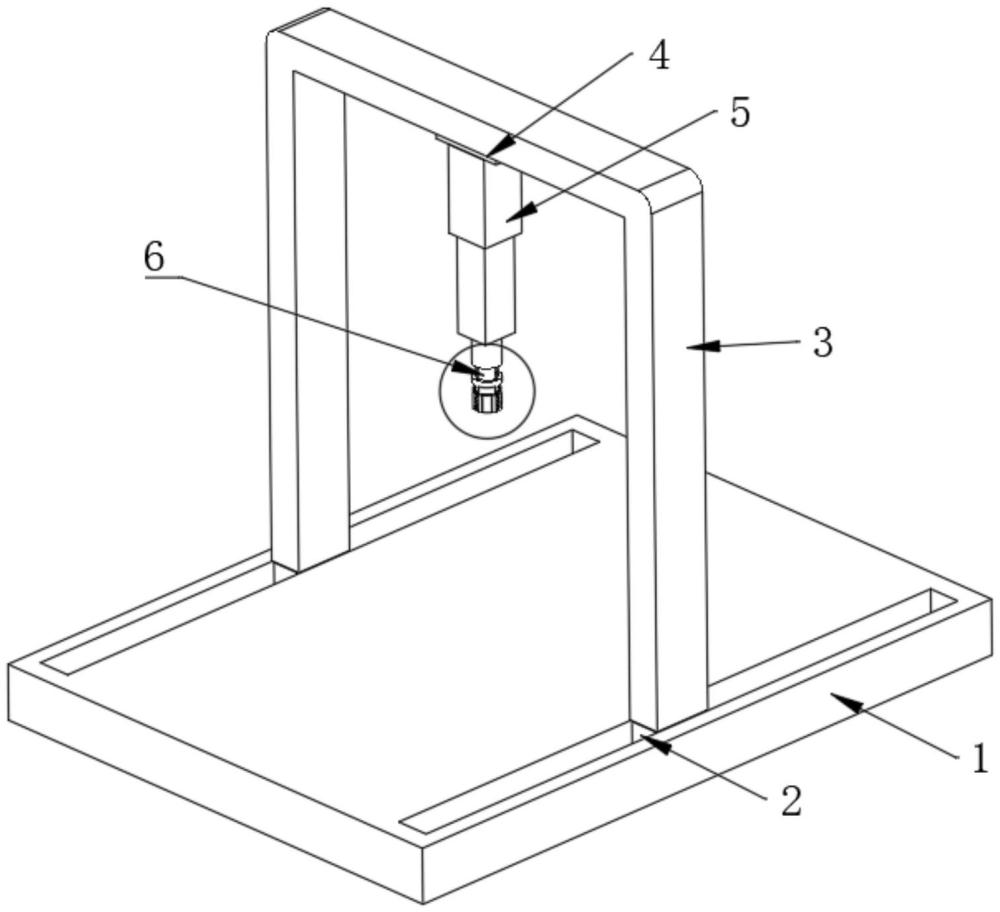

1.一种密封圈拾取装置,包括底座(1),其特征在于:所述底座(1)上滑动设置有若干第一移动滑块(2),所述第一移动滑块(2)上设置有支柱(3),所述支柱(3)上设置有第二移动滑块(4),所述第二移动滑块(4)上设置有伸缩机械臂(5),所述伸缩机械臂(5)上设置有第一凹槽(6),所述第一凹槽(6)内设置有收集固定机构(7),所述伸缩机械臂(5)靠近底座(1)的一侧外壁设置有若干第二凹槽(8)和若干导向滑槽(9),所述第二凹槽(8)内设置有内撑固定板(10)。

2.根据权利要求1所述的一种密封圈拾取装置,其特征在于:所述第一凹槽(6)与第二凹槽(8)和导向滑槽(9)相互连通,所述内撑固定板(10)下方的半径大于上方的半径。

3.根据权利要求2所述的一种密封圈拾取装置,其特征在于:所述收集固定机构(7)包括机构底座(701),所述机构底座(701)上方一侧外壁表面设置有若干伸缩杆(702)。

4.根据权利要求3所述的一种密封圈拾取装置,其特征在于:所述机构底座(701)下方一侧外壁表面设置有若干滑块(703),所述滑块(703)上设置有若干滑槽(704),所述滑槽(704)内设置有移动感应板(705)。

5.根据权利要求4所述的一种密封圈拾取装置,其特征在于:所述机构底座(701)为中空圆环,所述伸缩杆(702)一端与第一凹槽(6)内壁固定连接。

6.根据权利要求5所述的一种密封圈拾取装置,其特征在于:所述滑块(703)位于导向滑槽(9)中。

技术总结

本技术涉及拾取装置技术领域,具体的说是一种密封圈拾取装置,包括底座,所述底座上滑动设置有若干第一移动滑块,所述第一移动滑块上设置有支柱,所述支柱上设置有第二移动滑块,所述第二移动滑块上设置有伸缩机械臂,所述伸缩机械臂上设置有第一凹槽,所述第一凹槽内设置有收集固定机构,所述伸缩机械臂靠近底座的一侧外壁设置有若干第一凹槽和若干导向滑槽,所述第一凹槽内设置有内撑固定板,可以一次拾取多个密封圈,从而加快拾取效率。

技术研发人员:龚小莉,孙靖富,龙世巧

受保护的技术使用者:重庆均利密封科技有限公司

技术研发日:20231110

技术公布日:2024/7/29

- 还没有人留言评论。精彩留言会获得点赞!