一种高密度扇出封装割边装置的制作方法

本发明涉及一种封装割边装置,具体涉及一种高密度扇出封装割边装置,属于高密度扇出封装。

背景技术:

1、圆片割边是高密度扇出封装的一道工序,且在高密度扇出封装生产工序中是必不可少的一步。高密度扇出封装简称hdfo,属于晶圆级封装,涉及如下流程:

2、来料圆片(glass with rdl)→芯片贴装(热压焊/倒装回流)→圆片点胶→一次molding 296um(圆片塑封)→edge trim(圆片割边)→laser debonding(激光解胶清洗一体)→taping with metal carrier(将圆片背面贴膜粘贴在金属载体上)→二次molding300um(圆片塑封)→thermaldebonding(热解)。

3、整个圆片是由上层rdl金属层经过键合胶粘在glass(玻璃)上,在后续工艺中需要通过激光解胶将rdl金属层与玻璃进行剥离,剥离面通过药剂和纯水清洗。

4、如图1所示,rdl层边缘为割边区b,在解胶清洗过程中易破损,且会影响产品有效区a的质量和二次molding(圆片塑封)。在工艺研发及流程上需要将rdl边缘进行割边处理,对于部分无割边设备的公司采用的手法是使用刀片人为去边;这样会影响工作效率的同时,也会产生无法完全割边的现象,从而影响产品质量。

5、因此,有必要提供一种高密度扇出封装割边装置。

技术实现思路

1、为解决现有技术的不足,本发明的目的在于提供一种高密度扇出封装割边装置。

2、为了实现上述目标,本发明采用如下的技术方案:

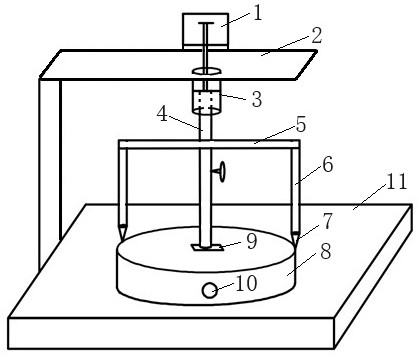

3、一种高密度扇出封装割边装置,包括底座和环切装置;

4、所述底座内部中空,于顶面设有吸附孔,侧面设有真空孔;

5、所述环切装置包括沿纵向悬置于底座顶部的转轴,所述转轴的顶端由电机的轴联动,横杆沿水平向固结转轴,于横杆的至少一端沿纵向悬设有割刀;

6、所述电机由支架固定。

7、上述横杆基于转轴对称,且横杆的两端分别沿纵向悬设有割刀。

8、上述转轴的底端包裹胶垫。

9、上述底座设于基座的顶面,所述支架由横板和纵板组成,纵板垂接基座,横板于顶部固定电机。

10、上述基座呈正方形,边长为400mm;所述底座呈圆形,半径为150mm,高度为3mm;吸附孔设于底座的圆心处。

11、上述转轴为伸缩轴。

12、上述割刀通过悬臂设于横杆的端部。

13、进一步的,上述悬臂为伸缩臂。

14、进一步的,上述悬臂通过横向的滑动结构接横杆;

15、所述滑动结构包括沿横杆设置的滑槽,和设于悬臂顶端的与滑槽匹配的滑块;所述滑块设有用于锁紧的螺栓,所述螺栓螺接滑块并顶接滑槽的内壁。

16、本发明的有益之处在于:

17、割边装置,由底部平台+真空圆台、90°垂直支撑架、旋转马达+旋转轴、调节杆、悬臂及金刚石割刀构成。

18、本发明的一种高密度扇出封装割边装置,通过真空底座吸附待切割圆片,通过支架固定由电机的轴联动的转轴,并由转轴通过横杆联动悬臂底部的割刀沿着圆片边缘旋转完成割边作业;通过将转轴和悬臂设为伸缩结构,便于调节割刀的纵向位置,通过滑动结构便于调节割刀的横向位置。

19、本发明的一种高密度扇出封装割边装置,其结构简单,使用方便,解决了人为在用刀片处理时导致边缘残留,无法完全割除问题,提高了割边工作效率,具有很强的实用性和广泛地适用性。

技术特征:

1.一种高密度扇出封装割边装置,其特征在于,包括底座和环切装置;

2.根据权利要求1所述的割边装置,其特征在于,所述横杆基于转轴对称,且横杆的两端分别沿纵向悬设有割刀。

3.根据权利要求1所述的割边装置,其特征在于,所述转轴的底端包裹胶垫。

4.根据权利要求1所述的割边装置,其特征在于,所述底座设于基座的顶面,所述支架由横板和纵板组成,纵板垂接基座,横板于顶部固定电机。

5.根据权利要求4所述的割边装置,其特征在于,所述基座呈正方形,边长为400mm;所述底座呈圆形,半径为150mm,高度为3mm;吸附孔设于底座的圆心处。

6.根据权利要求1所述的割边装置,其特征在于,所述转轴为伸缩轴。

7.根据权利要求1所述的割边装置,其特征在于,所述割刀通过悬臂设于横杆的端部。

8.根据权利要求7所述的割边装置,其特征在于,所述悬臂为伸缩臂。

9.根据权利要求7所述的割边装置,其特征在于,所述悬臂通过横向的滑动结构接横杆;所述滑动结构包括沿横杆设置的滑槽,和设于悬臂顶端的与滑槽匹配的滑块;所述滑块设有用于锁紧的螺栓,所述螺栓螺接滑块并顶接滑槽的内壁。

技术总结

本发明的一种高密度扇出封装割边装置,包括底座和环切装置;底座内部中空,于顶面设有吸附孔,侧面设有真空孔;环切装置包括沿纵向悬置于底座顶部的转轴,转轴的顶端由电机的轴联动,横杆沿水平向固结转轴,于横杆的至少一端沿纵向悬设有割刀;电机由支架固定。其通过真空底座吸附待切割圆片,通过支架固定由电机的轴联动的转轴,并由转轴通过横杆联动悬臂底部的割刀沿着圆片边缘旋转完成割边作业;通过将转轴和悬臂设为伸缩结构,便于调节割刀的纵向位置,通过滑动结构便于调节割刀的横向位置。其结构简单,使用方便,解决了人为在用刀片处理时导致边缘残留,无法完全割除问题,提高了割边工作效率,具有很强的实用性和广泛地适用性。

技术研发人员:郑伟锋,费伟华,罗天佐,刘雅文

受保护的技术使用者:扬州芯粒集成电路有限公司

技术研发日:20231114

技术公布日:2024/6/13

- 还没有人留言评论。精彩留言会获得点赞!