一种定长切割装置的制作方法

本技术涉及管道加工,具体为一种定长切割装置。

背景技术:

1、管道是通过管子进行长距离的输送装置,在对管道的铺设管体需要进行切割的操作,方便后续的整体安装操作,但是目前市场上的定长切割装置还是存在以下的问题:

2、通过对管道在装置上的摆放限位,后续通过切割进行加工,但是对管道的限位定长操作无法灵活的调节,或是通过平移机构进行操作,对管道定长距离的精准调节不够快速。

3、针对上述问题,在原有的定长切割装置的基础上进行创新设计。

技术实现思路

1、本实用新型的目的在于提供一种定长切割装置,以解决上述背景技术中提出的目前市场上常见的定长切割装置,通过对管道在装置上的摆放限位,后续通过切割进行加工,但是对管道的限位定长操作无法灵活的调节,或是通过平移机构进行操作,对管道定长距离的精准调节不够快速的问题。

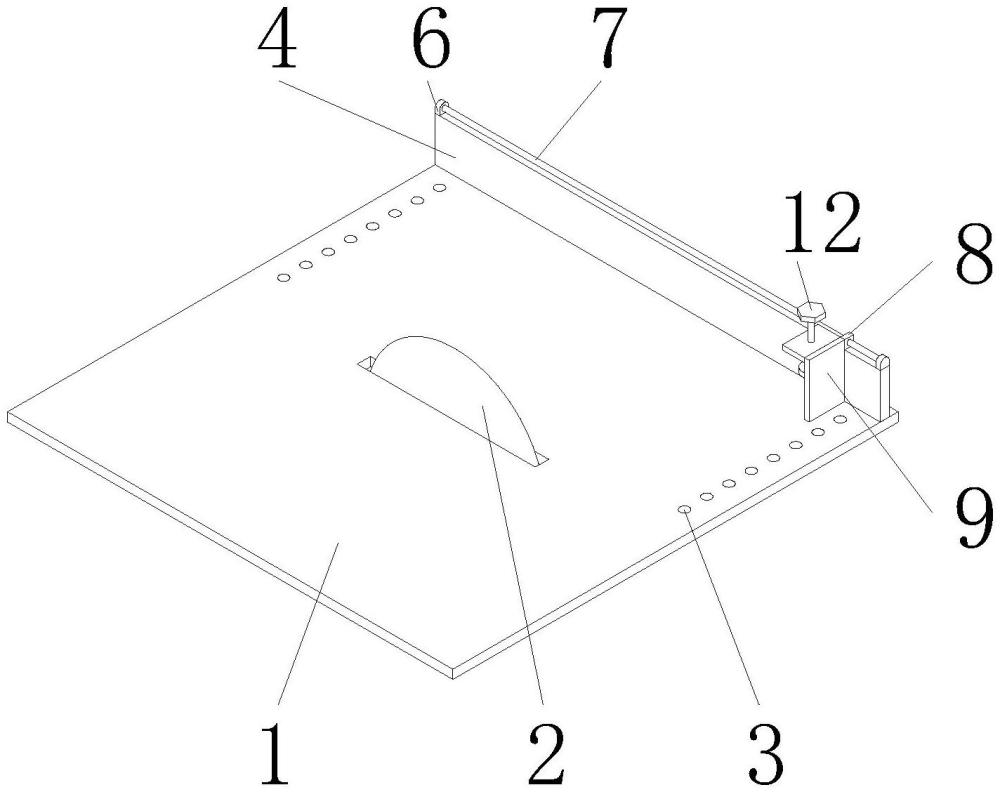

2、为实现上述目的,本实用新型提供如下技术方案:一种定长切割装置,包括加工平台和切割刀片,所述加工平台的中心贯穿安装有切割刀片,且加工平台的边框上开设有限位孔,所述加工平台的上方安装有定位直板,且定位直板的边框底面安装有限位头,并且限位头与限位孔相互连接,所述定位直板的边框顶面安装有组合块,且组合块之间安装有直杆体,所述直杆体贯穿衔接块,且衔接块设置在推板的顶端边框表面,所述推板的顶端外表面安装有支撑板体,且支撑板体上贯穿安装有调节螺柱,所述调节螺柱的顶端安装有操作头,且调节螺柱的底端安装有挤压圆板。

3、优选的,所述限位孔在加工平台上等间距对称分布。

4、优选的,所述定位直板与限位头和组合块为一体化结构设置,且限位头和组合块在定位直板上对称分布。

5、优选的,所述限位头的底端为弧形结构设置,且限位头与限位孔的连接方式为卡合连接。

6、优选的,所述直杆体与组合块的连接方式为镶嵌固定,且直杆体与衔接块的连接方式为滑动连接。

7、优选的,所述衔接块与推板和支撑板体的连接方式为焊接固定,且推板的底面与加工平台的顶面之间具有间距。

8、优选的,所述调节螺柱与操作头和挤压圆板的连接方式为焊接固定,且调节螺柱与支撑板体的连接方式为螺纹连接。

9、与现有技术相比,本实用新型的有益效果是:该定长切割装置,

10、1、可将管体摆放到加工平台的顶面和切割刀片的前方,同时将管体的末端与定位直板进行对接贴合,定位直板根据限位头与加工平台上限位孔的卡合对接,可对定位直板距离切割刀片的长度进行灵活精准的调整,方便定长切割操作;

11、2、通过定位直板外侧安装的推板,推板通过衔接块和直杆体进行平移的移动,方便推板对管体进行推动,进行切割,同时根据对挤压圆板的高度调整,避免管体组合时发生翘起的现象。

技术特征:

1.一种定长切割装置,包括加工平台(1)和切割刀片(2),其特征在于:所述加工平台(1)的中心贯穿安装有切割刀片(2),且加工平台(1)的边框上开设有限位孔(3),所述加工平台(1)的上方安装有定位直板(4),且定位直板(4)的边框底面安装有限位头(5),并且限位头(5)与限位孔(3)相互连接,所述定位直板(4)的边框顶面安装有组合块(6),且组合块(6)之间安装有直杆体(7),所述直杆体(7)贯穿衔接块(8),且衔接块(8)设置在推板(9)的顶端边框表面,所述推板(9)的顶端外表面安装有支撑板体(10),且支撑板体(10)上贯穿安装有调节螺柱(11),所述调节螺柱(11)的顶端安装有操作头(12),且调节螺柱(11)的底端安装有挤压圆板(13)。

2.根据权利要求1所述的一种定长切割装置,其特征在于:所述限位孔(3)在加工平台(1)上等间距对称分布。

3.根据权利要求1所述的一种定长切割装置,其特征在于:所述定位直板(4)与限位头(5)和组合块(6)为一体化结构设置,且限位头(5)和组合块(6)在定位直板(4)上对称分布。

4.根据权利要求1所述的一种定长切割装置,其特征在于:所述限位头(5)的底端为弧形结构设置,且限位头(5)与限位孔(3)的连接方式为卡合连接。

5.根据权利要求1所述的一种定长切割装置,其特征在于:所述直杆体(7)与组合块(6)的连接方式为镶嵌固定,且直杆体(7)与衔接块(8)的连接方式为滑动连接。

6.根据权利要求1所述的一种定长切割装置,其特征在于:所述衔接块(8)与推板(9)和支撑板体(10)的连接方式为焊接固定,且推板(9)的底面与加工平台(1)的顶面之间具有间距。

7.根据权利要求1所述的一种定长切割装置,其特征在于:所述调节螺柱(11)与操作头(12)和挤压圆板(13)的连接方式为焊接固定,且调节螺柱(11)与支撑板体(10)的连接方式为螺纹连接。

技术总结

本技术公开了一种定长切割装置,包括加工平台和切割刀片,所述加工平台的中心贯穿安装有切割刀片,且加工平台的边框上开设有限位孔,所述加工平台的上方安装有定位直板,且定位直板的边框底面安装有限位头,并且限位头与限位孔相互连接,所述定位直板的边框顶面安装有组合块,且组合块之间安装有直杆体,所述直杆体贯穿衔接块,且衔接块设置在推板的顶端边框表面。该定长切割装置,可将管体摆放到加工平台的顶面和切割刀片的前方,同时将管体的末端与定位直板进行对接贴合,定位直板根据限位头与加工平台上限位孔的卡合对接,可对定位直板距离切割刀片的长度进行灵活精准的调整,方便定长切割操作。

技术研发人员:蒋焕君,蒋新光,顾军波,何嫚嫚,王力成,王力欣

受保护的技术使用者:杭州热电工程有限公司

技术研发日:20231211

技术公布日:2024/7/29

- 还没有人留言评论。精彩留言会获得点赞!