一种分切机的自动对滚刀装置的制作方法

本技术涉及为分切机及其相关领域,具体涉及一种分切机的自动对滚刀装置。

背景技术:

1、现有的分切机通常采用人工方式进行排刀操作,并且需要根据每次材料的不同分切宽度不断调整刀具的位置。这种手动过程效率低下、容易出错,并可能影响产品的质量和精度。

2、薄膜行业对分切精度和稳定性有很高的要求。由于薄膜材料的特点,需要设备能够快速精确地进行刀具位置的调整和控制,以确保分切效果的一致性。

3、一些现有的高速分切机采用红外线发射器来对刀,但由于红外线肉眼不可见,必须将其照射在实物上才能观察到,这导致了对刀操作的不便利性和易误操作。

4、因此,开发一种可以自动对滚刀的装置是很有必要的,以提高生产效率,降低人为因素导致的误差,同时满足薄膜等高精度行业的加工需求。这样的装置应该能自动调整刀具的位置,实现快速准确的对刀作业,减少停机时间和维护成本。

5、在分切机的生产过程中,滚刀是必不可少的一部分,滚刀的安装和更换是需要操作人员进行的重要操作。然而,传统的滚刀装置需要人工操作,效率低下,操作过程繁琐,容易出现错误和安全隐患。

技术实现思路

1、本实用新型的目的在于解决传统滚刀装置存在的问题,提供一种自动对滚刀装置,能够实现自动化控制分切过程中的滚刀装置,提高分切效率和精度,减少操作人员的工作量和劳动强度。

2、本实用新型的技术方案如下:

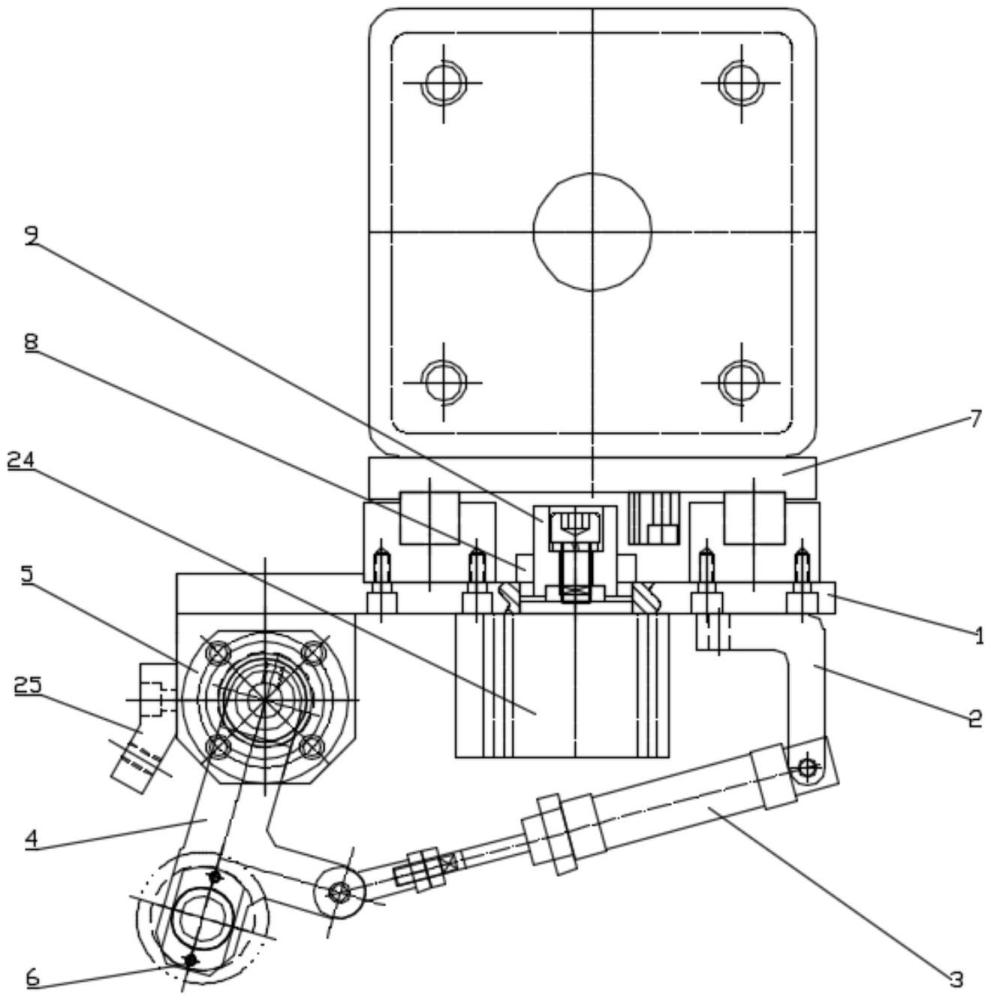

3、一种分切机的自动对滚刀装置,包括滚刀组件和滚刀底座,所述滚刀底座下端设有气缸固定架,气缸固定架上铰接有第一气缸,第一气缸远离气缸固定架的一端铰接有刀架,滚刀底座远离气缸固定架的一端设有端盖,端盖与刀架铰接,刀架上设有滚刀组件。

4、作为优选,所述滚刀底座上端设有滑块,滑块内设有气缸插销座,气缸插销座上设有气缸插销。

5、作为优选,所述滚刀底座与滑块通过螺栓连接。

6、作为优选,所述滚刀底座一侧设有电机支架,电机支架上端设有直齿轮,电机支架下端设有电机。

7、作为优选,所述端盖靠近电机的一侧设有盖板,端盖内设有第一轴,第一轴两端设有垫片。

8、作为优选,所述第一轴上设有第一轴承,第一轴承之间设有第一内定距环,第一内定距环的外围设有第一外定距环。

9、作为优选,所述滚刀组件包括第二轴,第二轴上设有轴承座,轴承座上设有第二轴承,第二轴承上设有第二内定距环。

10、作为优选,所述滚刀组件的一端设有压盖,压盖的一侧设有压块。

11、作为优选,所述滚刀底座下端设有第二气缸。

12、本实用新型的优点如下:

13、1、提高分切效率:通过伺服电机带动滚刀架上的滚刀走动,避免了手动调整的误差,同时可以适用于不同的分切材料和滚刀尺寸,从而提高分切效率。

14、2、提高生产效率:电机采用伺服电机,具有高精度、高稳定性和高可靠性。

15、3、节省人力成本:可以实现自动化(通过伺服电机带动齿轮)控制滚刀的安装和更换,避免了手动调整的误差和重复性劳动,从而节省了人力成本。

16、4、提高了刀片使用寿命:滚刀在分切过程中,刀片旋转,刀片与膜面的切点一直在变化,比切点不变的剃刀片拥有更长的使用寿命。

17、5、提高了分切成品的质量:滚刀在分切过程中,刀片旋转,散热效果好,膜卷不易翘边,成品卷质量更好。

技术特征:

1.一种分切机的自动对滚刀装置,包括滚刀组件和滚刀底座,其特征在于,所述滚刀底座下端设有气缸固定架,气缸固定架上铰接有第一气缸,第一气缸远离气缸固定架的一端铰接有刀架,滚刀底座远离气缸固定架的一端设有端盖,端盖与刀架铰接,刀架上设有滚刀组件。

2.根据权利要求1所述的一种分切机的自动对滚刀装置,其特征在于,所述滚刀底座上端设有滑块,滑块内设有气缸插销座,气缸插销座上设有气缸插销。

3.根据权利要求2所述的一种分切机的自动对滚刀装置,其特征在于,所述滚刀底座与滑块通过螺栓连接。

4.根据权利要求2所述的一种分切机的自动对滚刀装置,其特征在于,所述滚刀底座一侧设有电机支架,电机支架上端设有直齿轮,滑块上设有与直齿轮适配的直齿条,电机支架下端设有电机。

5.根据权利要求1所述的一种分切机的自动对滚刀装置,其特征在于,所述端盖的一侧设有盖板,端盖内设有第一轴,第一轴两端设有垫片。

6.根据权利要求5所述的一种分切机的自动对滚刀装置,其特征在于,所述第一轴上设有第一轴承,第一轴承之间设有第一内定距环,第一内定距环的外围设有第一外定距环。

7.根据权利要求1所述的一种分切机的自动对滚刀装置,其特征在于,所述滚刀组件包括第二轴,第二轴上设有轴承座,轴承座上设有第二轴承,第二轴承上设有第二内定距环。

8.根据权利要求1或7所述的一种分切机的自动对滚刀装置,其特征在于,所述滚刀组件的一端设有压盖,压盖的一侧设有压块。

9.根据权利要求1所述的一种分切机的自动对滚刀装置,其特征在于,所述滚刀底座下端设有第二气缸,端盖远离第二气缸的一端设有调整板。

技术总结

本技术提供了一种分切机的自动对滚刀装置,包括滚刀组件和滚刀底座,所述滚刀底座下端设有气缸固定架,气缸固定架上铰接有第一气缸,第一气缸远离气缸固定架的一端铰接有刀架,滚刀底座远离气缸固定架的一端设有端盖,端盖与刀架铰接,刀架上设有滚刀组件,本技术具有自动化程度高、精度高、稳定性好等优点,能够有效提高分切效率和精度,提高生产效率和竞争力。提高了分切效率和精度,减少操作人员的工作量和劳动强度,具有良好的实用性和经济效益。

技术研发人员:鲁华帅

受保护的技术使用者:浙江华创机电科技有限公司

技术研发日:20231226

技术公布日:2024/11/18

- 还没有人留言评论。精彩留言会获得点赞!